Stereolithographieverfahren – SLA

Die Stereolithographie – SLA, auch STL abgekürzt – zählt wie das Lasersintern und Laserschmelzen zu den additiven Fertigungsverfahren, die mit der schichtweisen Aushärtung formloser bzw. flüssiger Baustoffe durch Laser arbeiten. Erfunden zu Beginn der 1980er Jahre vom US-Amerikaner Chuck Hull, ist SLA eines der ältesten und bis heute auch am weitesten verbreiteten 3D-Druck-Verfahren und als Methode entsprechend ausgereift und prozesssicher.

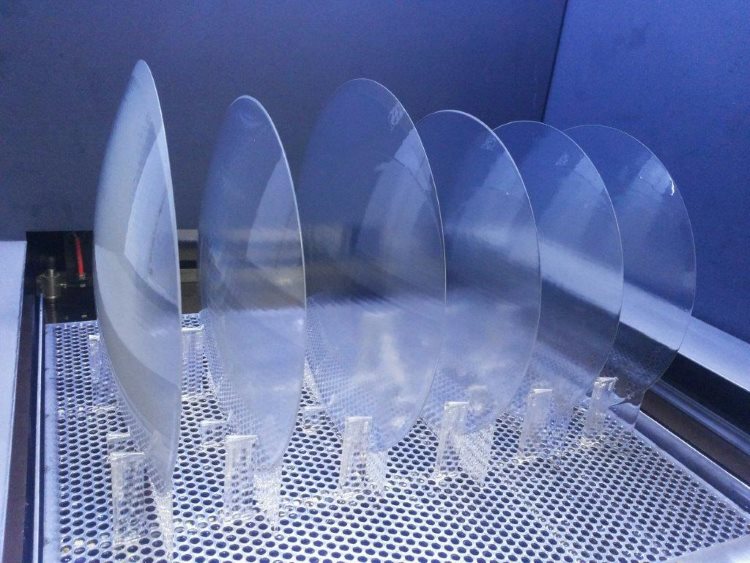

Die Besonderheit: Die Fertigungsmethode verwendet lichtaushärtende Kunststoffe, so genannte Fotopolymere – flüssige Acryl-, Epoxid- oder Vinylesterharze –, als Baustoff, so dass maßgenaue Bauteile mit feinsten Strukturen und glatter, dichter Oberfläche in einem einzigen Prozessschritt gefertigt werden können.

Die Verwendungen von Stereolithographie-Teilen sind vielfältig: So werden Prototypen und Designmuster, Geometrie- und Funktionsmodelle, aber auch hochpräzise Bauteile und maßgeschneiderte Endprodukte – hier sind Hörgeräte-Gehäuse als Beispiel zu nennen –mittels SLA gefertigt. Das wirtschaftlich bedeutendste Einsatzgebiet dürfte jedoch die Herstellung von Urmodellen für den Vakuumguss mit Silikonformen sowie für das RIM (Reaction Injection Moulding) sein. Der Vakuumguss ist eines der am häufigsten eingesetzten Verfahren zur schnellen und kostengünstigen Vervielfältigung von Urmodellen insbesondere für den Kunststoffspritzguss und von entsprechend großer Bedeutung für die Kunststoff verarbeitende Industrie. RIM ist eine Technik zur Herstellung von Kunststoffteilen mittels Niedrigdruckinjektion von Duroplastharzen.

Das Verfahren: Langsames Aushärten im Flüssigbad

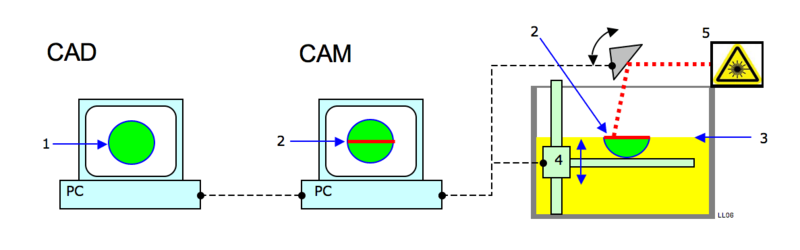

Alle additiven Fertigungsverfahren basieren auf demselben Grundprinzip: Das herzustellende Bauteil oder Werkstück wird auf Basis eines 3D-CAD-Modells schichtweise dreidimensional von unten nach oben aufgebaut. Dazu muss das 3D-Modell virtuell geslict, d.h. scheibchenweise in geometrische Daten bzw. Querschnitte zerlegt und in eine .stl-Datei konvertiert werden. Die meisten 3D-Programme verfügen hierfür über eine entsprechende .stl-Schnittstelle. Auf Basis dieser Daten, die ein 3D-Fabrikator – ob einfacher 3D-Drucker für den Hausgebrauch oder komplexe Stereolithographie-Anlage – direkt auslesen kann, wird das Bauteil „gedruckt“. Werkzeuge oder Formen wie beim Gießen oder Spritzgießen sind nicht erforderlich.

In einer Stereolithographie-Anlage erfolgt der Fertigungsprozess in einem Flüssigbad aus Basismonomeren photosensitiver, d.h. lichtaushärtender Kunstharze statt. Das Bauteil befindet sich dabei auf einer Bauplattform, Stützstrukturen verhindern das „Wegschwimmen“. In jedem Prozessschritt wird der Baustoff in dünnen Schichten mit einem Wischer aufgetragen und durch einen oder mehrere, über Spiegel ausgerichtete, computergesteuerte Laser entsprechend den geometrischen Abmessungen ausgehärtet. Die Bauplattform wird nach jeder neuen Schicht minimal abgesenkt wird, um das Auftragen und Aushärten der nächsten Schicht zu ermöglichen.

Die Schichtstärke liegt standardmäßig bei 0,05 mm bis 0,25 mm. Bei Mikro-SLA sind Schichtdicken von nur 0,001 mm realisierbar. Interessant: Neben kleinsten Strukturen beispielsweise für medizinische Verwendungen lassen sich mittels SLA auch sehr große Bauteile mit Abmessungen von bis zu zwei Metern in einem Stück fertigen – ohne Kleben oder Schweißen. Diese sind insbesondere im Maschinen- und Automobilbau gefragt, zum Beispiel als Prototypen für Stoßstangen. Aber auch große Architekturmodelle können so erstellt werden.

Wichtig: Stereolithographie-Teile werden bei vergleichsweise niedrigen Temperaturen gefertigt. Das hat den Vorteil, dass der Verzug durch Wärmespannungen gering bleibt. Zum vollständigen Aushärten ist daher aber oftmals eine zusätzliche Bestrahlung mit intensivem UV-Licht erforderlich.

Nachbearbeitung: Verwendungszweck bestimmt den Umfang

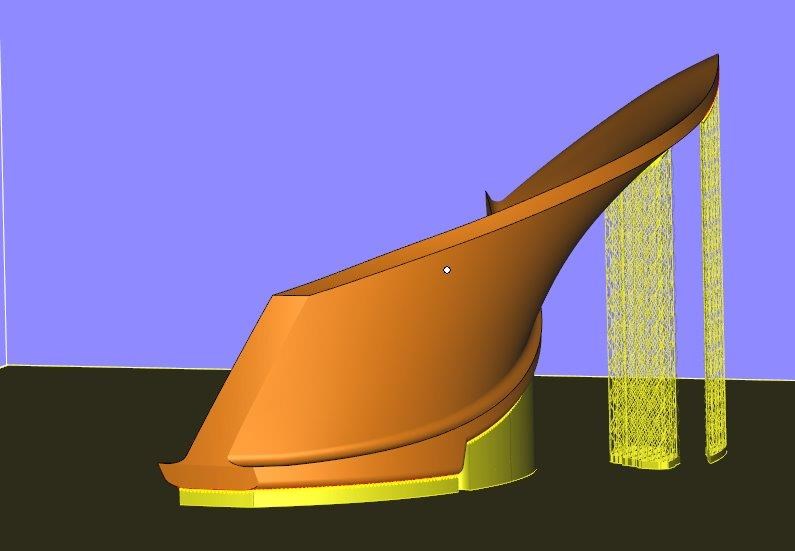

Stereolithographie-Teile müssen immer nachbearbeitet werden. Denn eine Fertigung ohne Stützstrukturen ist in der Regel nicht möglich. Das gilt nicht nur für Strukturen mit Hohlräumen und Hinterschnitte, sondern für alle SLA-gefertigten Bauteile. Diese Stützstrukturen werden bei der Umwandlung eines 3D-CAD-Modell in ein 3D-druckbares .stl-Format automatisch berechnet und aus demselben Werkstoff „mitgedruckt“. Nach Beendigung des Fertigungsprozess müssen diese Stützstrukturen mechanisch entfernt und die Bauteile mit Lösungsmittel gereinigt werden.

Darüber hinausgehende Nachbearbeitungen sind möglich, aber nicht zwingend erforderlich und hängen im Wesentlichen vom Verwendungszweck ab. Denn der Einsatz flüssiger Harze als Baustoff erzielt vergleichsweise glatte und dichte Oberflächen auch ohne zusätzliches Glattschleifen. Die einzelnen Materialschichten am fertigen Bauteil oder Prototyp sind zwar zu erkennen – ähnlich wie Jahresringe in Baumstämmen –, die Oberflächengüte schränkt diese jedoch nicht grundsätzlich ein.

Das bedeutet: Wird „nur“ ein Prototyp oder ein Bauteil zur Überprüfung von Geometrien, zur frühzeitigen Erkennung von Konstruktionsfehlern oder als Besprechungsgrundlage für den Werkzeugbau benötigt, sind Oberflächenbehandlungen außer Reinigen in der Regel nicht notwendig. Auch einfache Bauteile können direkt eingesetzt werden.

Bei hohen Anforderungen an die Oberflächengüte können SLA-Teile ein- oder beidseitig glattgeschliffen, lackiert, metallbeschichtet, bedruckt oder laserbeschriftet werden. Dies ist nicht nur bei Design- und Messemodellen für Marketingzwecke der Fall. Auch Stereolithographie-Urmodelle für Folgeverfahren wie das Vakuumgießen werden oft zusätzlich geglättet und geschliffen, um die Oberflächenqualität der Abgüsse zu erhöhen.

Eine weitere Form der Nachbearbeitung ist das Tempern, das die Temperaturbeständigkeit eines SLA-Teils auf bis 260 Grad Celsius erhöhen kann, beispielsweise für Bauteile, die im Motorraum eingesetzt bzw. funktionsüberprüft werden sollen.

Stereolithographie im Überblick:

- Materialien: Da die Stereolithographie zu den ältesten additiven Fertigungsverfahren zählt, ist nicht nur die Prozesssicherheit hoch. Auch die verwendeten Baustoffe sind entsprechend ausgereift und vielfältig. Bauteile aus Fotopolymeren – lichtaushärtende flüssige Acryl-, Epoxid- oder Vinylesterharze – können je nach eingesetztem Material hochfest und stoßsicher oder flexibel und biegsam, aber formbeständig sein. Vollkommen transparente Bauteile sind ebenso realisierbar wie lackierte oder metallbeschichtete. Temperaturbeständigkeit oder Wasserdichtigkeit sind durch Nachbehandlungen zu erreichen. Ein Nachteil: Die Teile sind oft spröde und bei Sonneneinstrahlung verschleißanfällig bzw. nur begrenzt haltbar.

- Geometrien: SLA erlaubt große Geometriefreiheit, erfordert jedoch Stützstrukturen im Fertigungsprozess. Diese müssen am Prozessende mechanisch entfernt werden. Die erforderlichen Wandstärken sind gering. Feinste, detailgenaue Strukturen mit hoher Maßhaltigkeit sind realisierbar. Die Standardgenauigkeit bei regulären Stereolithographien liegt bei +/- 0,2 % Abweichung.

- Kostenaufwand: Stereolithographie-Anlagen sind vergleichsweise teuer in Anschaffung, Betrieb und Wartung und erfordern qualifiziertes Personal zur sachgemäßen Bedienung. Dadurch sind Stereolithographie-Teile naturgemäß teurer als 3D-Druck-Teile einfacherer Verfahren. Im Vergleich zu den anderen laserbasierten additiven Fertigungstechniken wie SLS und SLM ist SLA jedoch deutlich kostengünstiger – bei hoher Maßgenauigkeit und Oberflächengüte.

- Zeitaufwand: Je nach Komplexität und Größe nimmt dabei ein Fertigungszyklus inklusiv Nachbearbeitung zwei bis acht Tage in Anspruch. Geht es nur darum, Anschauungsmodelle und Designmuster – beispielsweise verschiedene Varianten rein visueller oder haptische Prototypen – zu vergleichen, ist auch eine Fertigung innerhalb von 24 Stunden möglich, hierbei jedoch mit Abstrichen an die Haltbarkeit, Funktionalität und Oberflächengüte.

- Verwendungen: Stereolithographie-Teile werden im Wesentlichen in drei Bereichen eingesetzt, und zwar Modelle/Prototypen/Kleinserien, Endprodukte für den Verbraucher und – ganz wichtig – Urmodelle/Formen. Im Einzelnen handelt es sich dabei um:

- Designmodelle und visuelle Prototypen für Marketingzwecke

- Funktionelle Prototypen und Bauteile für (erste) Markt- oder Funktionstests

- Konzept- und Geometriemodelle zur Beurteilung von Dimensionen, Konstruktion und Montage (Architektur, Maschinenbau, Automobilbau etc.)

- Kleinserien mit komplexen Geometrien beispielsweise Bauteile für Automobil-, Maschinen- und Werkzeugbau, Luft- und Raumfahrttechnik, Elektronik und Elektrotechnik

- Maßgeschneiderte Endprodukte in der Medizintechnik (Prothesen, Hörgerätegehäuse) und bei Designerprodukten (zum Beispiel Schreibgeräte)

- Urmodelle und verlorene Formen für Gussverfahren

Sie haben noch kein 3D-CAD-Modell, sondern nur eine Zeichnung? Sprechen Sie uns an. Wir finden eine Lösung.

Sie haben Fragen? Wir beanworten Sie gern. Kontaktieren Sie uns unverbindlich unter info@vioproto.de

SLA Drucker / Maschine: RPS Resin Produktion System by Castsolut

Obwohl das Verfahren seit Jahrzehnten angewendet wird, gibt es nur eine begrenzte Zahl an Herstellern von Stereolithographie-Anlagen. Cast Solut Technology Solution Service bietet ein wartungsoptimiertes Einsteigergerät, den SLA RPS Resin Production System. Je nach Bauraumgröße werden die Typenbezeichnungen 250, 450 und 700 unterschieden.

Die Anlage ist mit einem modernen 100 kHz UV-Laser 355 nm ausgestattet. Der Rahmen für den Beschichter besteht aus Granit, um höchste Maßgenauigkeit bei guter Prozessgeschwindigkeit zu gewährleisten.

Die mitgelieferte Software ist auf Anwenderfreundlichkeit ausgelegt und bietet durch ihre offene Systemarchitektur zahlreiche Möglichkeiten. Die Bauprozessvorbereitung erfolgt über einen Build Prozessor von Materialise (http://www.materialise.com/). Die Bedienung erfolgt über ein Touch-Display direkt am Gerät.

Die Bauraumgröße von maximal 700 mm x 700 mm x 400 mm (LxBxH) ermöglicht auch die Fertigung größerer Bauteile in einem Stück.

Das SLA RPS ist geeignet für die Herstellung von Prototypen und Einzelteilen, die additive Serienfertigung funktionaler Bauteile, die Fertigung von Urmodellen für Vakuumguss und Feinguss sowie die Herstellung von Formen und Testteilen insbesondere in Forschungseinrichtungen und Hochschulen.

SLA Teile vom Profi

Sie benötigen SLA Teile oder einen kompetenten Partner für die Prototypen- bzw. Musterteile Entwicklung?

Fordern Sie jetzt eine unverbindliche & kostenfreie Beratung vom Profi an.

Kommentarbereich geschlossen.