Spritzguss – Urformverfahren für fertig geformte Spritzgussteile

Der Kunststoffspritzguss gehört zu den Urformverfahren, bei dem in nur einem Arbeitsschritt Spritzgussteile in jeder Größe und in großen Serien hergestellt werden können. Sie können mit Maßen zwischen einigen Milligramm und zirka 150 kg hergestellt werden. Dabei anfallende Materialabfälle, wie Angüsse, können häufig wiederverwendet werden, was zu einer Reduzierung der Herstellungskosten führt.

Beim Guss von Thermoplast kann bis zu 20 % Re-Granulat dem Ausgangsmaterial zugefügt werden, ohne dass der Gebrauchswert gemindert wird. Es wird daher oft als Hauptverfahren bei der Aufbereitung und Verwertung von Recyclingmaterial eingesetzt.

Das Verfahren erlaubt eine nahezu freie Wahl von Oberflächenstrukturen und Formen. Das können glatte Oberflächen, Gravuren, Farbeffekte, Muster oder Narbungen für berührungsfreundliche Bereiche sein. In Kombination mit der Wirtschaftlichkeit zählt daher der Spritzguss zu den am häufigsten verwendeten Verfahren zur Massenherstellung von Kunststoffteilen.

Schnelles Verfahren zur Herstellung von Kunststoffteilen

Das Spritzgussverfahren besteht aus sechs Verfahrensschritten: Plastifizieren, Dosieren, Einspritzen/Nachdrücken, Abkühlen/Aushärten und Entformen. Durch das Plastifizieren gelangt der Kunststoff als rieselfähige Masse vom Fülltrichter in den Raum zwischen Schnecke und Zylindermantel. Durch den Schneckenantrieb wird die Schnecke in Rotation versetzt. Die Formmasse wird durch die innere Reibung und der Temperierung am Zylinder transportiert, aufgeschmolzen und plastifiziert.

Die Herstellung der Form beginnt mit der Dosierung. Dazu befördert die Schnecke die Masse durch Rotation an die Schneckenspitze – bis sich dort das Massevolumen befindet, das für die Fertigung nötig ist. Nun wird die Spritzeinheit gegen das geschlossene Werkzeug bewegt – solange bis die Düse an der Angussbuchse anliegt. Danach bewegt sich die Schnecke axial nach vorn und startet den Einspritzvorgang. Die Masse wird kontinuierlich nachgedrückt, bis die Masse am Anschnitt erkaltet ist. Auf diese Weise wird die Schwindung des Materials beim Aushärten ausgeglichen. Gleichzeitig rotiert die Schnecke rückwärts.

Nach der Abschaltung des Nachdrucks beginnt die Kühlzeit. Während die Form im Werkzeug abkühlt, wird die Dosierung reduziert und das Rohmaterial in den nächsten Spritzzyklus befördert.

Sobald das Formteil ausgehärtet ist, öffnet sich das Werkzeug. Das Formteil wird mithilfe eines Auswerfsystems entformt. Sobald das Werkzeug geschlossen ist, fährt das Spritzgießaggregat wieder an die Angussbuchse des Werkzeugs – der nächste Füllvorgang beginnt.

Das Verfahren im Überblick:

- Plastifizieren

- Dosieren

- Einspritzen/Nachdrücken

- Abkühlen/Aushärten

- Entformen

Eigenschaften von Spritzgussteilen

Die Dichte der meisten Kunststoffe liegt zwischen 800 kg/m³ und 2.200 kg/m³. Damit sind sie wesentlich leichter als keramische Werkstoffe oder Metalle. Das wirkt sich zum Teil negativ auf die Festigkeit aus. Trotzdem brechen sie nicht so leicht wie Glas oder Keramik und besitzen eine gute Zähigkeit. Aus diesem Grund wird der Spritzguss für Haushaltsgeräte und Spielzeug verwendet.

Darüber hinaus sind Spritzgussteile beständig gegenüber anorganischen Medien wie Laugen, wässrigen Salzlösungen oder Mineralsäuren. Haus- und Elektrogeräte, Fahrzeugausstattungen, Spielzeuge, usw. werden daher mit Spritzguss hergestellt.

Kunststoffteile aus Spritzguss besitzen eine geringe Wärmeleitfähigkeit. Aus diesem Grund werden viele Kunststoffteile als Dämmstoffe oder zur Isolierung von elektrischen Kabeln und Leitungen eingesetzt.

Vorteile von Spritzguss

- niedrige Verarbeitungstemperaturen -> Herstellung von komplizierten Formteilen mit geringem Aufwand möglich

- Einarbeitung von Farbpigmenten und Fasern ins Material möglich

- hohe Präzision

- große Materialauswahl

- niedrige Lohnkosten

- minimale Schrottverluste

- nur geringe Nachbearbeitung nötig

- hohe Zähigkeit

- trotz geringer Festigkeit höhere Bruchsicherheit als bei Keramik

Nachteile

- anfänglich hohe Investitionskosten für Spritzgusswerkzeuge

- geringe Festigkeit

Mögliche Projektszenarien für Spritzgussteile

Spritzguss wird für viele Dinge zur Herstellung verwendet. Spielzeug, Haushaltsgeräte, Elektrogeräte, Produktgehäuse, Montagezubehör, Fahrzeuginnenausstattungen, Deckel, Fahrradhelme, Joghurtbecher, Surfbretter, Zahnbürsten, u. a. werden durch Spritzgießen hergestellt. Auch kleinste Zahnräder mit einem minimalen Gewicht können durch Spritzguss kostengünstig produziert werden.

Kosten zum Gießen

Spritzguss ist eines der wirtschaftlichsten Verfahren überhaupt. Durch Spritzgießen lassen sich kleine und große Serien kostengünstig herstellen. Obwohl die anfänglichen Investitionskosten für die Spritzgusswerkzeuge relativ hoch sind, amortisiert sich diese Ausgabe bereits nach kurzer Zeit.

Mögliche Materialien im Überblick

Für den Spritzguss eignen sich zahlreiche Materialien. So werden im Fahrzeugbau Polyolefine, vorwiegend Polypropylen für Stoßstangen und Armaturenbretter, und Plexiglas und Polycarbonat für transparente Gegenstände wie Rückleuchten oder KFZ-Scheinwerfer verwendet. Für Spielzeuge und Haushaltsgeräte kommt Polystyrol beim Spritzguss zum Einsatz. In der Elektrotechnik und im Maschinenbau werden Polyamid, Polyoxymethylen und andere technische Kunststoffe eingesetzt.

Je nach Verwendungszweck kann die Art des Materials variieren:

- Polyolefine

- Polypropylen

- Plexiglas

- Polycarbonat

- Polystyrol

- Polyamid

- Polyoxymethylen

- andere technische Kunststoffe

Kleine oder große Serien – Wofür eignet sich Spritzguss?

Spritzgussteile lassen sich in großen und kleinen Serien herstellen, ohne dass wirtschaftliche Einbußen hingenommen werden müssen. Das Verfahren eignet sich vor allem für Teile mit komplexen Formen und Teile, die farblich oder mit unterschiedlichen Oberflächenstrukturen bzw. Mustern versehen werden sollen. Elektrogeräte lassen sich ebenso damit herstellen wie Spielzeuge, Joghurtbecher, etc. Gern beraten wir Sie kostenfrei Ihren individuellen Werkstücken. Mit uns finden Sie das richtige Gussverfahren und den passenden Partner.

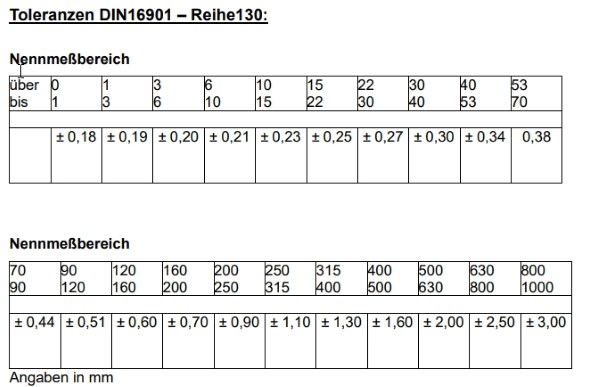

Toleranzen der Serienteile

Abweichungen vom Nennmaß sind bei der Herstellung von Spritzgussteilen aus Kunststoff nicht zu vermeiden. Das liegt unter anderem an der Verarbeitungsstreuung, die abhängig von von der Gleichmäßigkeit der Formmasse, der Werkzeugtemperatur, der Maschineneinstellung und der Verformung des Werkzeugs unter Druck ist.

Auch der Zustand des Werkzeuges spielt bei den Toleranzen eine Rolle. Je nach Verschleiß des Werkzeugs, den Herstelltoleranzen für Werkzeugmaße (DIN 16749) und der Lageabweichungen beweglicher Werkzeugteile können die Toleranzen variieren. Unter Berücksichtigung dieser Punkte und verschiedener Messergebnisse aus der Praxis wurden die Toleranzen für Spritzgussteile aus Kunststoff in dieser Norm festgelegt.

Sie möchten genauer wissen, welche Toleranzen Spritzgussteile aus Kunststoff besitzen? Schreiben Sie uns eine E-Mail an info@vioproto.de. Wir beraten Sie gern kostenfrei dazu und vermitteln Ihnen den passenden Partner für die Herstellung von Spritzgussteilen aus Kunststoff.

Fazit:

Gerne beraten wir Sie zu Ihrem Vorhaben und erstellen Ihnen ein unverbindliches Angebot. Schicken Sie uns eine E-Mail an info@vioproto.de

Kommentarbereich geschlossen.