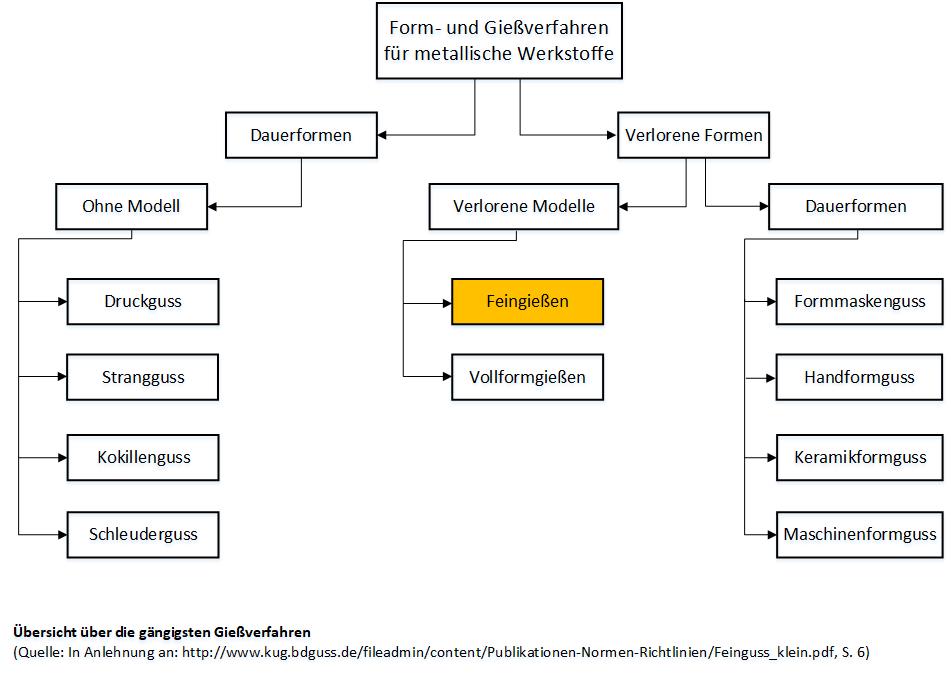

Gießverfahren werden grundsätzlich unterschieden in Gießen mit Anwendung von Druck, Schwerkraftgießen und Gießen mit verlorenen Formen und Dauerformen. So existieren Gießverfahren, bei denen die Form nur einmalig verwendbar ist (verlorene Form), und Verfahren, bei denen Formen verwendet werden, die für große Serien genutzt werden können (Dauerformen). Beim Einsatz verlorener Formen müssen diese zusätzlich in verlorene Modelle und Dauermodelle unterschieden werden.

Form- und Gießverfahren mit Dauerformen und ohne Modell

Zu den Form- und Gießverfahren mit Dauerformen und ohne Modell gehören der Druckguss, Strangguss, Kokillenguss und Schleuderguss. Bei diesen Verfahren wird einmalig eine Form hergestellt, die mehrmalig, z. B. bei großen Serien, verwendet werden kann.

Druckguss

Beim Druckgussverfahren wird geschmolzenes Metall in Stahlformen gedrückt oder gegossen. Da diese Matrizen für jedes Projekt individuell entwickelt werden, kann jedes Werkstück wiederholt mit derselben Form hergestellt werden. Aluminium, Magnesium und Zink gehören dabei zu den am häufigsten verwendeten Legierungen.

Einsatz von Druckgussverfahren

Das Druckgussverfahren wird hauptsächlich bei großen Serien eingesetzt, da das Verfahren sehr schnell ist und eine hohe Qualität liefert. Es kommt ebenfalls bei Serien zum Einsatz, bei denen extrem dünne Bauteile gegossen werden müssen.

Vorteile des Druckgussverfahrens

- kurze Gießzyklen

- wirtschaftliches Verfahren

- Herstellung großer Mengen möglich

- sehr gute Festigkeitswerte

- hervorragende Oberflächenqualität und Kanten

- gut geeignet für dünnwandige komplexe Bauteilgeometrie

Nachteile des Druckgussverfahrens

- höheres Gewicht

- Lufteinschlüsse möglich -> niedrige Festigkeitswerte

- Schlechtere Korrosionseigenschaften

- mechanische und thermische Belastung der teuren Formen

- aufwendigere Herstellung

- komplexere Geometrien teilweise nicht möglich

Strangguss

Der Strangguss wird zwischen kontinuierlichen und halbkontinuierlichen sowie horizontalem und senkrechten Strangguss unterschieden. Bei diesem Verfahren wird der flüssige Stahl in Kupferkokillen gegossen, die wassergekühlt und nach unten offen sind. Der erstarrte Stahl tritt durch diese Öffnung aus und wird über Führungs- und Triebwalzen permanent als Endlosstrang abgezogen. Auf dem Weg von der senkrechten in die horizontale Lage wird der Stahlstrang durch kontinuierliches Besprühen mit Wasser auch im Inneren abgekühlt. Er besitzt dadurch ein festes und zähes Gefüge.

Einsatzmöglichkeiten

Das Stranggussverfahren wird ebenfalls aufgrund seiner Wirtschaftlichkeit für große Serien verwendet. Es hat vor allem für Gussformate wie Pressbolzen oder Walzplatten, aber auch für die Herstellung von Gussstücken mit Fertigteilcharakter (Gleitlager, Gleitleisten, Buchsen) eine große Bedeutung. Darüber hinaus wird das Stranggussverfahren im allgemeinen Maschinenbau, Antriebstechnik, Apparatebau, Automobilbau, chemische Industrie, Formenbau, CNC-Drehtechnik, Fördertechnik, für Präzisionswerkzeuge, Hydraulik, Pneumatik, Hütten- und Walzwerkseinrichtungen, Verpackungsmaschinen, etc. verwendet.

Vorteile des Stranggussverfahrens

- sehr hohe Qualität

- geeignet für alle Kupfer-Gusswerkstoffe

- dünnere Stahlstränge, die nur noch minimal gewalzt werden müssen

- ideal für die Herstellung langer Halbzeuge

- gleichmäßige Mikrostruktur

- weniger Rückstände und Metallverluste als beim Formguss

- wirtschaftlich in Bezug auf den Energieverbrauch

- für große Serien geeignet

- schnelles Gussverfahren

Nachteile des Stranggussverfahrens

- höhere Investitionskosten beim vertikalen Strangguss

- Gefahr der Verformung beim horizontalen Strangguss durch dickere Querschnitte

Kokillenguss – Gussverfahren für alle Kupfer-Gusswerkstoffe

Der Kokillenguss ist das für Kupfer und Kupferlegierungen – neben dem Sandguss – das am häufigsten Gießverfahren. Die Formen bestehen vorrangig aus Gusseisen, Stählen mit einer hohen Temperaturwechselbeständigkeit und Kupfer-Beryllium. Es wird von Voll-Kokillen gesprochen, wenn, wie beim Präzisions-Kokillenguss, die ziehbaren Kerne ebenfalls aus Metall bestehen.

Um beim Schwerkraft-Kokillengießen eine laminare Formfüllung und eine geringe Fallhöhe zu erreichen, wird die Kokille gekippt. Bei diesem Vorgang muss das Entweichen der Luft aus der Form garantiert sein. Je größer die Menge der Legierung in der Form ist, umso mehr wird die Kokille aufgerichtet. Die Formfüllung muss hier sehr schnell erfolgen. Sie darf allerdings nicht die maximale Gießgeschwindigkeit überschreiten.

Einsatz

Das Kokillengießverfahren ist für große Serien und alle Kupfer-Gusswerkstoffe mit einem engen Erstarrungsbereich geeignet. Dazu gehören unter anderem Kupfer-Zink- und Kupfer-Aluminium-Gusslegierungen sowie unlegiertes und niedriglegiertes Kupfer.

Vorteile

- feineres Gefüge

- höhere Festigkeit als beim Sandguss

- glatte Oberflächen

- maßgenau

- druckdicht

- keine bzw. geringfügige Nacharbeit

- Umgießen von Eingussteilen aus anderen Metallen möglich

Nachteile des Kokillengießverfahrens

- höhere Formkosten

Schleuderguss für rotationssymmetrische Gussteile

Der Schleuderguss eignet sich aufgrund des Verfahrens nur für die Herstellung rotationssymmetrischer Gussstücke. Bei diesem Verfahren wird eine Drehkokille in Rotation versetzt und die vertikal oder horizontal rotierende Kokille mit flüssigem Metall beschickt. Der Innendurchmesser bzw. die Wanddicke des erstarrenden Gussteiles wird durch die Menge des zugeführten Metalls bestimmt. Die Schmelze kühlt sehr schnell ab. Durch eine zusätzliche Kühlung kann die Abkühlung beschleunigt werden. Aufgrund der extrem schnellen Erstarrung und der Fliehkraft wird ein feinkörniges und dichtes Gefüge erzielt.

Einsatz des Schleudergießverfahrens

Aufgrund der Dauerform eignet sich das Schleudergießverfahren hervorragend für große Serien. Zur Herstellung von Gleitlagerbuchsen und Ausgangsformen für die Gleitlagerfertigung wird das Schleudergießverfahren ebenfalls angewendet.

Besonders geeignet ist das Schleudergießverfahren für Kupfer-Aluminium-, Kupfer-Zink-, Kupfer-Zinn-Zink- und Kupfer-Zinn-Gusslegierungen. Für Kupfer-Blei-Zinn-Gusslegierungen kommt das Verfahren weniger in Frage.

Vorteile

- dichtes, feinkörniges Gefüge

- schnelle Abkühlung der Gussteile

- gute mechanisch-technologische Kennwerte

- technisch einfache Anwendung

- Ausschluss von Lunkern

Form- und Gießverfahren mit verlorenen Formen

Feingießen – Gießverfahren für kleine Gussteile

Der Feinguss ist ein Verfahren zur Herstellung von kleinen und sehr kleinen Gussteilen mit einer minimalen Nachbearbeitung. Feingießen wird auch als Guss aus verlorenen Modellen bezeichnet, da Form und Modell meist aus Wachs oder Kunststoff bestehen und nach dem Guss zerstört werden.

Diese Modelle werden mit einem An- oder Einguss-System zu Modelltrauben zusammengefügt und in Schlicker getaucht, um eine Formschale herzustellen. Diese Modelltraube wird dann mit Sand berieselt und in ein verflüssigtes Sandbett getaucht. Der Vorgang wird solange wiederholt bis das Gussteil die nötige Stabilität hat. Nach Abguss und Erstarrung der Schmelze wird das Gussstück eingeformt und die Gussteile vom Gießsystem abgetrennt.

Einsatz

Feinguss kommt hauptsächlich für kleine Stückgewichte zur Anwendung, deren Gewicht zwischen einem Gramm und 10 kg liegt. Daher eignet sich das Verfahren für Formteile, die in geringer Menge hergestellt werden. Die Stückzahlen liegen bei diesem Verfahren zwischen einigen hundert und mehreren tausend Stück.

Vorteiles des Feingussverfahrens

- Herstellung geringer Mengen möglich

- komplexe geometrische Formen gießbar

- sehr maßgenau

- keine oder nur geringe Nachbearbeitung nötig

- hervorragende Oberflächenbeschaffenheit

- unbeschränkte Materialwahl

- Darstellung komplexer Innenkonturen möglich

- Wirtschaftlich

- Anbauteile integrierbar, die in anderen Verfahren hergestellt wurden

Nachteil des Feingussverfahrens

- Formen sind nur einmal verwendbar

- wirtschaftlich nur bei kleineren Serien

Vollformgießen für komplexe und große Bauteile

Beim Vollformgießen bestehen die Formen aus Styropor. Hier wird das komplette Modell mit integriertem Eingussmodell und Steiger in Sand gesetzt. Danach wird die Schmelze in das Modell gegossen. Dadurch verbrennt das Styropor. Das hat den Vorteil, dass kein Grat am Gussteil entsteht und keine Aushebevorrichtungen angebracht werden müssen.

Einsatz des Vollformgießens

Das Vollformgießen ist besonders für Einzelstücke mit einem Gewicht von bis zu 55.000 kg geeignet. Auch für kleine Stückzahlen eignet sich das Vollformgießen. Mit dem Vollformgießen sind komplexe Bauteile herstellbar, die mit keinem anderen Gießverfahren hergestellt werden können. Angewendet wird das Verfahren vor allem in Bereichen, in denen komplizierte Geometrien gegossen werden müssen, z. B. Automobilzulieferung.

Vorteile

- große Gestaltungs- und Designfreiheit

- einteilige Darstellung möglich -> Kostenvorteil

- nur geringe Nachbearbeitung nötig

- weniger Montage und geringere Bearbeitungskosten

- automatisierte Arbeitsschritte möglich

- hohe Flexibilität durch geringe Rüstzeiten

- hohe EPs-Formstandszeiten -> geringere anteilige Werkzeugkosten

Nachteil des Vollformgießens

- hohe Anforderung an die Modellqualität

- Zersetzung des Modells beim Gießprozess

- Empfindliche Modelle -> Gefahr der Deformierung oder Beschädigung beim Trocknen, Schlichten und Einformen

- Absaugsysteme notwendig durch die Entstehung von Kohlenwasserstoffverbindungen beim Gießen

Dauerformen

Formmaskenguss für Gussteile mit dünnen Wandstärken

Der Maskenformguss (Croning-Verfahren) ist ein Gussverfahren mit verlorener Form. Das Modell, eine sehr dünne Metallplatte, kann erhitzt und mehrfach verwendet werden.

Bei diesem Verfahren wird Quarzsand, umhüllt mit einer dünnen Schicht Phenolharz, Calciumstearat und Härter, auf eine erhitzte Modellplatte (250 °C bis 350 °C) aufgeschüttet. Die Wärme weicht das Phenolharz auf und bindet dadurch den Quarzsand in einer Schichtdicke.

Danach wird der Formstoff, der nicht geschmolzen ist, zurück in das Vorratsgefäß geschüttet. Die Formmaskenhälfte wird nun mithilfe von Auswerfern abgehoben. Eine Hälfte der Maske wird mit der Teilung nach oben auf einen Rahmen gelegt. Gegebenenfalls werden Kerne eingelegt. Jetzt wird die obere Maskenhälfte mit Heißkleber auf die untere Maskenhälfte gesetzt und zum Abgießen auf ein Sandbett gelegt. Die daraus entstehende Form ist die Maskenform.

Einsatz des Formmaskengusses

Der Formmaskenguss wird für die Herstellung von Gussteilen in großen Mengen eingesetzt. Es kommt außerdem zur Anwendung, wenn Gussteile mit geringen Wandstärken gegossen werden sollen.

Vorteile

- hohe Produktivität bei einem geringen Platzverbrauch

- gutes Formfüllungsvermögen

- gute Gasdurchlässigkeit

- geringe Lohnkosten

- geringer Formsandverbrauch

- für alle Werkstoffe geeignet

- sehr maßgenau durch Aushärten auf der heißen Modellplatte

- glatte Oberflächen

- geringe Wandstärken möglich

- Formmasken sind lagerfähig

- Sand kann wiederaufbereitet werden

Nachteile

- nur für Serienfertigung geeignet

- teure Herstellung der Modelle

Handformguss für komplexe Geometrien

Beim Handformguss können komplexe Geometrien wie Pumpenteile oder Turbinen umgesetzt werden. Bei diesem Verfahren werden die Formen handgefertigt und verdichtet. Die Formkästen werden beim Handformguss über Durchlaufmischer befüllt, in denen die Chromerzsande mit Harz und Härter vermengt werden. Das Verfahren wird in Deutschland nur noch selten angewendet.

Ist der Handformguss für Ihre Geometrien das passende Verfahren? Wir beraten Sie gern kostenfrei zu dem für Sie richtigen Gießverfahren. Schreiben Sie uns eine Mail an info@vioproto.de.

Einsatz des Handformgusses

Die handgefertigten Sandformen sind zum Guss von Kleinserien mit einem Gewicht von fünf Kilogramm geeignet. Auch Großteile mit einem Flüssiggewicht von bis zu 35 Tonnen können im Handformguss gegossen werden.

Vorteile

- große Wandstärke möglich

- einfache Bearbeitung

- hervorragende Schwingungsminderung

- sehr gute Notlauf-, Dämpfungs- und Gleiteigenschaften

- hohe Präzision

- sehr mechanische Kennwerte

- flexible Fertigung

- genaue Kundenwunschabstimmung möglich

- kurzfristige Änderungen umsetzbar

Nachteile

- wird in Deutschland nur noch selten angewendet

Keramikformguss zur Herstellung von Werkzeugen und Teilen

Der Keramikformguss ist ein Verfahren zur Herstellung von Gussteilen, bei denen hohe Ansprüche an Toleranz, Oberflächengüte, Maßgenauigkeit und Geometrie gestellt werden. Beim Keramikformguss wird eine Keramikmischung auf das Modell gegossen, die über die Oberfläche aushärtet. Sobald die Mischung trocken ist, besitzt sie die Konsistenz von Gummi.

Wird die Keramikmischung aus dem Modell entfernt, kommt die Form bei niedriger Temperatur in den Ofen, um flüchtige Substanzen zu entfernen. Danach wird die Form im Ofen final gehärtet. Jetzt kann Stahl oder eine andere Legierung in die Form gegossen werden.

Einsatz des Keramikformgusses

Keramikformguss wird zur Herstellung komplexer Schneidwerkzeuge, Präzisionsteile, Werkzeuge, Laufräder und im Kunststoff-Formenbau eingesetzt. Das Verfahren eignet sich aus wirtschaftlichen Gründen vor allem für große Serien. Sie benötigen eine Beratung, ob sich das Verfahren für Ihren Zweck eignet? Gern beraten wir Sie kostenlos. Kontaktieren Sie uns per Mail info@vioproto.de.

Vorteile

- feine Details möglich

- sehr glatte Oberflächen

- hohe Maßgenauigkeit

Nachteile

- sehr teures Gussverfahren

Maschinenformguss für Gussteile in hoher und geringer Stückzahl

Beim Maschinenformguss werden Gussteile in sogenannten Formanlagen gefertigt. Dabei handelt es sich um einen vollautomatischen Fertigungsprozess zur Herstellung von gießfertigen Sandformen. Zur Anwendung kommt das Verfahren in Branchen wie dem Maschinenbau.

Einsatz des Maschinenformgusses

Der Maschinenformguss wird vorrangig für die Fertigung von Gussteilen in großer Stückzahl verwendet. Aufgrund der vollautomatischen Fertigung sind Serien in großen Mengen binnen kurzer Zeit möglich. In einigen Gießereien ist das Verfahren auch für kleinere Serien möglich, wenn der Modellwechsel innerhalb der Taktzeiten garantiert werden kann. Als Vorteile des Maschinenformgusses zählen der Guss verschiedener Metalle und die unterschiedlichen Formkastenhöhen. Abnehmer sind hauptsächlich industrielle Branchen wie der Maschinenbau.

Vorteile

- für kleine und große Serien geeignet

- unterschiedliche Formkastenhöhe möglich

- Guss verschiedener Metalle möglich

- gleichmäßige Formtaschen und Formhohlräume

- geringe Maßtoleranz

- extrem saubere Oberflächen

- Reduzierung des Gussstückgewichtes und formbedingter Gussfehler

- optimale Ausnutzung der Formfläche

- geringer Energieverbrauch

- einsetzbar für ein weites Formsandspektrum

Nachteile

- keine kurzfristigen Änderungen möglich

Fazit

Quellen u.a.:

http://bdguss.de/fileadmin/content_bdguss/Themen/Technik/Verfahren_und_Werkstoffe_0_1_.pdf

http://kupferinstitut.de/de/werkstoffe/verarbeitung/urformen.html

de.wikipedia.org/wiki/Lost_Foam

de.wikipedia.org/wiki/Maskenformen

https://de.wikipedia.org/wiki/Gie%C3%9Fen_(Metall)

Kommentarbereich geschlossen.