Spritzguss / Injection Molding: Vielfalt aus Kunststoff

Joghurtbecher und Surfbretter, Fahrradhelme und Legosteine, Zahnbürsten und DVD-Player, Stoßstangen und Gummidichtungen – Dinge, die jeder Mensch kennt, und die eines gemeinsam haben: Sie bestehen ganz oder anteilig aus Kunststoff, der mit Spritzgießtechnik in Form gebracht worden ist. Spritzgießen ist das bei weitem bedeutendste Verfahren in der Kunststoffverarbeitung. Aufgrund ihrer Wirtschaftlichkeit und ihrer Vielseitigkeit findet die Herstellungsmethode in allen Bereichen der Industrie Verwendung – für kleinste Zahnräder mit einem Gewicht von wenigen Milligramm bis hin zu großen Recyclingcontainern mit bis zu 150 kg Leergewicht, vom Prototypenbau bis zum Endprodukt, für komplizierte Formteile ebenso wie Massenartikel.

Vom Kunststoff zum Spritzguss

1855 entwickelte der englische Metallurg Alexander Parkes den weltweit ersten thermoplastischen Kunststoff – ein Gemisch aus Zellulosenitrat und Kampfer – von ihm Parkesin genannt, den er 1862 auf der Londoner Weltausstellung präsentierte. Wirtschaftlicher Erfolg war dem Erfinder nicht beschieden. Rohstoffe und Verfahren bildeten jedoch die Grundlage für das Material, für das der US-amerikanische Drucker John Wesley Hyatt 1865 ein Patent anmeldete: Billardkugeln aus gepressten Stoffresten mit einem Überzug aus Schellack und Elfenbeinstaub – Zelluloid.

Spritzguss Beratung gesucht?

Sie möchten wissen, ob Spritzgießen für Ihr Produkt oder Ihre Idee die richtige Wahl ist? Wir beraten Sie gern und vermitteln auch das passende Fertigungsangebot – kostenlos und unverbindlich. Sprechen Sie uns jetzt an!

Der Hintergrund: Der Billardkugelhersteller Phelan & Collander, Albany, hatten 1860 ein für damalige Zeiten enorm hohes Preisgeld in Höhe von 10.000 US-Dollar für denjenigen ausgelobt, der einen Ersatzstoff für Elfenbein entwickelte. Denn die Nachfrage nach Luxusartikeln, Schmuckstücken, Intarsien – und Billardkugeln – aus Elfenbein war so hoch, dass sie durch die Bejagung von Elefanten allein nicht mehr zu decken war. Mit Hyatts neuem Kunststoff konnten diese Dinge erstmals imitiert werden – und die Elefanten waren (vorerst) gerettet.

Geschichte des Spritzgießen

Bereits Hyatt experimentierte dabei nicht nur mit dem Kunststoff selbst, sondern auch mit einfachen maschinellen Herstellungsverfahren von Kunststoffteilen. Rund 50 Jahre später brachte das Nürnberger Maschinenbauunternehmen Eckert & Ziegler 1926 die ersten (Kolben)Spritzgussmaschinen auf den Markt. Rasant an Dynamik gewann der Entwicklung der Spritzgießtechnik jedoch in 1950er Jahren: Im Ankerwerk Gebr. Goller, Nürnberg, wurde die erste Spritzgießmaschine mit Schneckenkolben zum Verflüssigen des Kunststoffes entwickelt – der Beginn einer weltweiten Erfolgsgeschichte. Zehn Jahre später gab es bereits Zweifarb-Spritzgießmaschinen. 1971 folgte die erste programmierbare Spritzgießmaschine, damals noch mit Einlesen der Daten über Lochstreifen.

Heutige Spritzgießmaschinen verfügen über Softwaremodule für die Betriebs- und Prozessdatenerfassung (MDE/BDE), für Zyklusanzeige und -analyse, für automatische Anfahr- und Abschaltprogramme, Selbstdiagnose und Fehleranalyse. Sie steuern, ermitteln und speichern die optimale Fertigungsparameter für das jeweilige Produkt. Zudem bieten sie meist Anschluss an übergeordnete Kommunikationssysteme – der Spritzguss-Prozess wird zunehmend virtuell.

Formteile von winzig klein bis groß oder dick: Spritzgussmaschinen maßgeschneidert

Spritzgussmaschinen (auch SGM oder Kunststoffspritzgießmaschinen) stellen aus Kunststoff in Granulat- oder Schnurform direkt verwendbare Kunststoffteile her. Je nach Verwendungszweck können die hergestellten Formen auch nachbearbeitet (LINK), für weitere Prozessschritte vorbereitet oder montiert werden.

In der Massenproduktion von Kunststoffteilen kommen heute ausnahmslos Schnecken-Spritzgießmaschinen zum Einsatz. Dabei handelt es sich entweder um Einkomponentenmaschinen für eine spezielle Kunststoffart (Thermoplaste, Duroplaste oder Elastomere) oder Zweikomponentenmaschinen für mehrere Kunststoffarten bzw. mehrfarbige Formteile. Letztere können schon während der Herstellung in einem einzigen Arbeitsgang Kunststoffe miteinander verbinden.

Je nach Art der zu fertigenden Kunststoffteile verfügen Spritzgießmaschinen dabei über besonders hohe Schließkräfte für große Teile oder ein besonders großes Spritzvolumen für dickwandige Teile. Die Typenbezeichnungen von Spritzgießmaschinen enthalten daher stets Angaben zur maximalen Zuhaltekraft (in kN) und zum Spritzvolumen (in cm3 bei 1.000 bar Spritzdruck), die Leistungsfähigkeit und Verwendungszweck der Maschine kennzeichnen.

Im Wesentlichen bestehen alle Spritzgießmaschinen aus drei Baueinheiten:

- Die Spritzeinheit (auch Plastifiziereinheit), die das Rohmaterial aufbereitet und unter Druck in das Formwerkzeug einspritzt. Die Spritzeinheit besteht aus einem in der Regel waagerecht angebrachten Zylinder mit darin angebrachter rotierender Schnecke. Am einen Ende des Zylinders befindet sich ein Einfülltrichter für Kunststoffgranulat, am anderen Ende eine verschließbare Düse, durch die der flüssige Kunststoff in die Schließeinheit gespritzt wird.

- Die Schließeinheit enthält das Formwerkzeug, öffnet und schließt es und wirft das fertige Werkstück aus. Der Hohlraum (Kavität) des Werkzeugs bestimmt dabei nicht nur die Form, sondern auch die Oberflächenstruktur des zu fertigenden Kunststoffteils. Die Schließeinheit besteht aus einer unbeweglichen, der Düse zu gewandten Seite und einer beweglichen Auswurfseite sein. Letztere wird hydraulisch oder elektromechanisch auf die Düsenseite gepresst bzw. am Ende des Fertigungsprozesses von ihr wegbewegt.

- Das Maschinenbett zur Führung der Werkzeugschlitten (Spritzeinheit und Schließeinheit).

Spritzgussverfahren: In fünf Schritten zum fertigen Spritzgussteil

Der Kunststoffspritzguss zählt zu den Urformverfahren, bei dem in einem einzigen Arbeitsschritt fertig geformte Teile mit komplexer Geometrie und in nahezu beliebiger Größe in sehr hohen Stückzahlen hergestellt werden können. Die zugrunde liegende Methode ist dabei immer gleich: Die Spritzeinheit erweicht das Rohmaterial durch Hitze oder Druck – das sogenannte Plastifizieren. Der flüssige Kunststoff wird mit großem Druck in das Werkzeug gedrückt, dessen Hohlraum die Negativform des gewünschten Kunststoffteils hat. Der Spritzling wird abgekühlt und ausgeworfen. Die Zykluszeiten variieren dabei zwischen wenigen Sekunden und mehreren Minuten.

Wichtig: Anfallende Materialabfälle wie Angüsse können oftmals wieder verwendet werden. Bei Thermoplasten kann in der Regel bis zu 20 Prozent Re-Granulat dem Ausgangsmaterial zugefügt werden, ohne den Gebrauchswert zu mindern. Spritzgießen zählt zudem zu den Hauptverfahren bei der Aufbereitung und Verwertung von Recyclingmaterial.

Die Prozessschritte umfassen im Einzelnen:

- Plastifizieren: Der Kunststoff gelangt meist als rieselfähige Formmasse vom Fülltrichter in den Raum zwischen Zylindermantel und Schnecke. Der Schneckenantrieb versetzt die Schnecke in Rotation. Durch äußere Beheizung oder Temperierung am Zylinder sowie innere Reibung wird die Formmasse transportiert, aufgeschmolzen und homogenisiert (plastifiziert).

- Dosieren: Die Herstellung des Formteils beginnt mit dem Dosiervorgang. Die Schnecke befördert die Formmasse durch Rotation an die Schneckenspitze, bis sich dort das für die Fertigung erforderlich Massevolumen befindet.

- Einspritzen/Nachdrücken: Die Spritzeinheit wird gegen das geschlossene Werkzeug bewegt, bis die Düse an der Angussbuchse anliegt. Dann bewegt sich die Schnecke axial nach vor und beginnt den Einspritzvorgang. Bis die Masse am Anschnitt erkaltet ist, wird kontinuierlich nachgedrückt, um die Schwindung des Materials beim Aushärten auszugleichen, während zugleich die Schnecke rückwärts rotiert.

- Abkühlen/Aushärten: Nach Abschalten des Nachdrucks beginnt die – einstellbare – Kühlzeit. Während das Formteil im Werkzeug abkühlt, fährt die Schnecke in die Dosierung zurück und fördert das Rohmaterial für den nächsten Spritzzyklus.

- Entformen: Nach Beendigung des Aushärtens öffnet sich das Werkzeug. Das Formteil wird mit Hilfe eines Auswerfsystems entformt. Das Werkzeug schließt sich, das Spritzgießaggregat fährt wieder an die Angussbuchse des Werkzeugs und der nächste Füllvorgang kann beginnen.

Je nach verwendetem Rohmaterial unterscheiden sich die Betriebsparameter hinsichtlich Druck, Temperatur und Zykluszeiten. Der Grund: Kunststoffe bestehen aus Makromolekülen, die in den verschiedenen Kunststoffsorten unterschiedlich angeordnet sind und sich bei Erwärmen stark unterschiedlich verhalten. So verformen sich Thermoplaste beim Erhitzen, während Duroplaste ihre Form behalten. Elastomere verändern ihre Form, wenn Druck auf sie ausgeübt wird. Danach nehmen sie wieder ihre ursprüngliche Form ein.

Sie benötigen Beratung, welcher Kunststoff für Ihren Verwendungszweck der richtige ist? Sprechen Sie uns an. Wir beraten Sie neutral und vermitteln Ihnen ein passendes Angebot unserer Partner.

Verfügbare Materialien

Thermoplaste: Vielseitig, formbeständig, einschmelzbar

Thermoplast Spritzguss ist das gängigste und wirtschaftlich bedeutendste Spritzgießverfahren. Thermoplastische Kunststoffe werden oft durch Additive oder spezielle Füllstoffe wie Glasfasern oder sogar Glaskugeln modifiziert und kommen in nahezu allen Bereichen der Industrie zum Einsatz.

Im Fahrzeugbau werden Polyolefine, hauptsächliche Polypropylen (PP), für Armaturenbretter und Stoßstangen, Plexiglas (PMMA) und Polycarbonat (PC) für transparente Gegenstände wie Scheinwerfer und Rückleuchten genutzt. Aus Polystyrol (PS) und Copolymere – insbesondere das synthetische Acrylnitril-Butadien-Styrol – entstehen unter anderem Computergehäuse, Hausgehaltsgeräte, Motorradhelme, Spielzeug und Musikinstrumente. Polystyrol, Polyamid (PA) und Polyoxymethylen (POM) und viele weitere, teils sehr hochpreisige technische Kunststoffe kommen in Maschinenbau und Elektrotechnik zum Einsatz.

Beim Thermoplast Spritzgießen rieselt das Granulat in die Gänge der Schnecke. Von außen am Zylinder angebrachte Heizelemente sowie die beim Zerteilen des Granulats freigesetzte Wärme lassen das Rohmaterial bei Temperaturen von 200 Grad Celsius und mehr schmelzen. Der geschmolzene Kunststoff sammelt sich vor der noch geschlossenen Düse, bis genug Material für das zu fertigende Formteil vorhanden ist. Dann wird die Schnecke gestoppt, die Spritzeinheit fährt an die Schließeinheit heran und die mit 500 bis 2.000 bar unter Druck gesetzte Schnecke presst den geschmolzenen Kunststoff durch nun offene Düse in die Kavität. Das Werkzeug ist auf 20 bis 120 Grad Celsius temperiert – je nach verwendeter Thermoplast-Art –, so dass der flüssige Kunststoff in der Urform abkühlt und erstarrt. Nach dem vollständigen Aushärten des Formteils öffnet sich die Schließeinheit. Das Werkstück wird zusammen mit dem ebenfalls erstarrten Anguss über eindringende Stifte ausgeworfen, ausgeschüttet oder maschinell entfernt. Eine Sonderform ist das Thermoplast-Schaum-Spritzgießen, bei der geschäumte Kunststoffteile beispielsweise zur Gewichtsreduktion des Endprodukts hergestellt werden.

Duroplaste: Hart und nur einmal unformbar

Im Gegensatz zu Thermoplasten härten Duroplast durch Wärme aus. Einmal erkaltet ist erneutes Einschmelzen technisch nicht mehr machbar, d.h. Reste wie Angüsse und ähnliches können nicht als Re-Granulat verwendet werden, sondern müssen dem Recycling zugefügt werden. Entsprechend unterscheidet sich das Spritzgießverfahren für Duroplast-Kunststoffe von dem der Thermoplaste. Das Einspritzen des plastifizierten Kunststoffes ins Werkzeug erfolgt bei relativ geringen Temperaturen zwischen 30 und 110 Grad Celsius. Durch Hitzezufuhr das zu fertigende Formstück im Werkzeug bei 130 bis 250 Grad Celsius ausgehärtet.

Optimal lassen sich Duroplaste für Kunststoffformteile mit größeren Wanddicken von 40 bis 50 mm verwenden. Ein typisches Einsatzgebiet sind Fahrzeugscheinwerfer und Reflektoren im Automotive Bereich, aber auch Steckdosen und elektrotechnische Bauteile, bei denen die hohe Temperaturbeständigkeit des Werkstoffs zum Tragen kommt und ein Schmelzen gefährlich wäre.

Wenn auf die besonderen mechanischen Qualitäten von Duroplasten verzichtet werden kann, sind Thermoplaste meist die bessere, weil wirtschaftlichere Wahl. Der Grund: Duroplaste sind im Rohmaterialpreis zwar günstiger. Ihre Zähigkeit – Duroplaste fließen sehr langsam – bedingt jedoch deutlich längere Zykluszeiten, die Duroplast-Spritzgießen im Vergleich zum Thermoplast-Spritzgießen signifikant teurer macht.

Elastomere: Gummielastisch

Elastomere, beispielsweise Naturkautschuk, sind elastisch und verhärten (vulkanisieren) wie Duroplaste bei Wärmeeinfluss, ein Prozess, der sich nicht rückgängig machen lässt. Das Plastifizieren der Formmasse – unverarbeitet als bandförmiges Rohmaterial oder rieselfähiges Pulver – erfolgt in einer auf 80 Grad Celsius temperierten, speziellen Förderschnecke, um Überhitzung und damit vorzeitige Vulkanisieren zu vermeiden.

Wichtig: Eine spezielle Schnecke mischt und knetet die Formmasse für eine möglichst homogene Aufbereitung. Die Wärmezufuhr erfolgt dabei von innen für eine gleichmäßige Temperaturverteilung. Die mechanischen Eigenschaften der so hergestellten Formteile weisen um 30 Prozent bessere mechanische Eigenschaft aus, als solche, die mit rein auf Pressen des Elastomers basierende Spritzgussverfahren gefertigt werden. Typische Verwendungen sind Autoreifen, Gummibänder oder Chemikalienhandschuhe.

Neben den Standardverfahren für Thermoplaste, Duroplaste und Elastomere gibt es ein breites Spektrum modifizierter Spritzgussverfahren für spezielle Anwendungsgebiete: vergleichsweise einfache Mehrkomponententechniken zur Herstellung von Teilen aus unterschiedlichen Kunststoffarten, Materialen- oder Folienhinterspritzung (in mold), Innendruck-Spritzgießen mit Gas oder Waser und Schmelzkern- Spritzgießen zur Erstellung von Hohlräumen im Werkstück, Spritzstreckblasen beispielsweise zur Umformung eines PET-Rohlings in eine Getränkeflasche, Reinraumspritzguss für Medizintechnik und elektronische Bauteile und viele andere Verfahren mehr.

Nachbearbeitung der Spritzgussteile

Das Spritzgießen von Kunststoffteilen ist – trotz aller materialbedingten Unterschiede – ein insgesamt sehr wirtschaftliches Verfahren, da die weitere Montage von Bauteilen oder Baugruppen, soweit erforderlich, unmittelbar nach der Herstellung erfolgen kann. Auch eine Nachbearbeitung direkt nach Auswurf aus dem Werkzeug ist möglich, wenn auch nicht bei jedem Formteil erforderlich.

Typische Nachbearbeitungsverfahren sind beispielsweise die spanende Bearbeitung von Kunststoffteile – fräsen, drehen, bohren, stanzen – und das Schneiden von Gewinden. Darüberhinaus können die Formteile konditioniert und/oder getempert werden, ersteres zu Erhöhung der Schlagzähigkeit und Bruchdehnung, letzteres zur Erzielung einer besseren Wärmebeständigkeit und dem Abbau innerer Spannungen. Möglich sind auch eine Ionisierung von Kunststoffteilung zur staubfreien Reinigung für nachfolgende Farbgebungsverfahren bzw. ganz allgemein, Lackieren, Sieb- und Tampondruck, Laserberschriftung und -gravur.

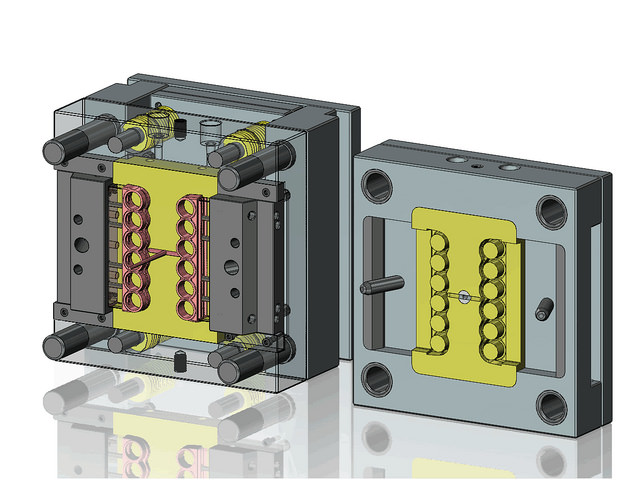

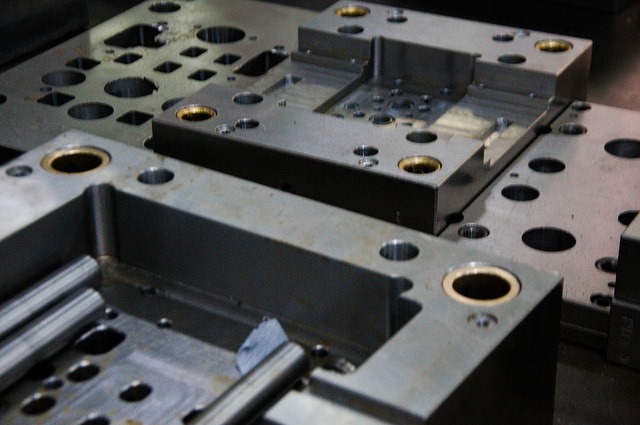

Spritzgusswerkzeug: Hard Tooling, Soft Tooling oder 3D-Druck?

Der Spritzguss von Kunststoffteilen – insbesondere wenn spezielle erweiterte Verfahren zum Einsatz kommen – erlaubt eine nahezu freie Wahl von Form und Oberflächenstruktur des zu fertigenden Teils. Diese enorme Vielseitigkeit und zugleich die hohe Wirtschaftlichkeit der Spritzgießtechnik machen sie zum weitest verbreiteten Verfahren in der Massenherstellung von Kunststoffteilen in nahezu allen Bereichen der Industrie. Mit einem einzigen gebauten Werkzeug lassen sich Millionen von Formteilen produzieren – ohne Qualitätsverluste.

Werden jedoch nur wenige Hundert oder gar einzelne Prototypen benötigt, ist die Spritzguss Technik extrem teuer, da die Werkzeugkosten nahezu unverändert bleiben und den Stückpreis des Formteils entsprechend erhöhen.

Der Grund: Spritzgusswerkzeuge, die Negativformen der zu fertigenden Kunststoffteile, müssen sehr präzise gefertigt werden und sind immensen Belastungen – thermisch und mechanisch – ausgesetzt. Der Entwicklungsaufwand ist hoch. Denn aufgrund der Komplexität der Baueilgeometrie, der Vielfalt der Spritzgießverfahren und Werkstoffe können beim Spritzgussprozess bzw. beim fertigen Bauteil verschiedene unerwünschte Effekte eintreten, die die Gebrauchsfähigkeit eines Formteils erheblich beinträchtigen. Jede Anpassung oder Veränderung der Form erfordern die Konstruktion und Produktion eines neuen Werkzeugs.

Hard Tooling

Entsprechend hoch fallen die Entwicklungskosten selbst für die Erstellung einfacher Spritzgusswerkzeuge – Kosten, die sich bei geringem Bedarf überproportional auf den Stückpreis des zu fertigenden Formteils auswirken. Üblicherweise muss man für die Entwicklung bis zur Serienreife dieser so genannten Hard-Tooling-Werkzeuge aus Werkzeugstahl mehrere Monate und teils mehrere Hunderttausend Euro veranschlagen – eine Investition, die sich nur bei einer geplanten Massenfertigung rechnet.

Soft Tooling

Möchte man nicht fünf Millionen, sondern nur 50.000 Formteile spritzgießen lassen, bietet sich so genannte Soft-Tooling-Werkzeuge an. Aus Aluminium gefertigt, stehen diese je nach Komplexität des Bauteils meist nach zwei bis sechs Wochen zur Verfügung. Entwicklungs- und Produktionskosten liegen zwischen 2.500 und 25.000 Tausend Euro. Soft-Tooling-Werkzeuge sind auch die erste Wahl, wenn ein Prototyp zu Serienproduktion geführt werden soll oder Langzeittests, beispielsweise in der Medizintechnik, erforderlich sind. Mit ihnen lassen sich marktfähige Formteile für umfassende Funktionstests produzieren oder die Einstiegsphase von Neuentwicklungen in den Markt überbrücken, bis das Produkt ausgereift und/oder am Markt etabliert ist und sich ein maßgeschneidertes Stahlwerkzeug rechnet.

Die Kombination beider Werkzeugarten – Soft Tooling für den Einstieg, Hard Tooling für die Massenproduktion – ist häufig und wirtschaftlich sinnvoll, bis mögliche Entwicklungsfehler beseitigt und die finale Konstruktion der Werkzeugs und Fertigungsqualität des Formteils erreicht ist.

Eine weitere Alternative bieten additive Fertigungsverfahren, insbesondere der 3D-Druck. Er erlaubt die einfache, preiswerte und werkzeugfreie Produktion fertiger Kunststoffteile. Mit einem 3D-Drucker lässt sich ein nahezu frei formbares Werkstück erstellen, direkt von einer digitalen CAD Vorlage vom Laptop und für einen Bruchteil der Kosten eine spritzgegossenen Formteils. Die Auswahl der zur Verfügung stehenden Werkstoffe ist jedoch gering, insbesondere wenn bestimmte Materialeigenschaften erforderlich sind. 3D-Druck ist vor allem dann eine gute Wahl, wenn plastische Modelle als Prototypen, Ausstellungsobjekte oder Musterstücke gefragt sind. Schon bei Kleinserien werden additive Verfahren aber unwirtschaftlich, da die Herstellung eines einzelnen Formteils bereits mehrere Stunden in Anspruch nehmen kann.

Werkzeuge aus additiver Fertigung

Auch Spritzgusswerkzeuge selbst sind mit additiven Fertigungsverfahren druckbar. Diese Technik steht jedoch noch am Anfang ihrer Entwicklung.

Grundsätzlich gilt: Ob 3D-Druck, Aluminium- oder Stahlwerkzeug für den Spritzguss, im Entwicklungsprozess eines Kunststoffformteils hat jede Herstellungsmethode ihre Berechtigung. Kein Verfahren kann sich gegenseitig ersetzen, alle aber ergänzen. Additive Verfahren helfen Produktentwicklern neue Ideen gestalterisch zum Leben zu erwecken. Soft-Tooling-Werkzeuge bieten eine kostengünstige Möglichkeit, Spritzgießprozess und Werkzeug ausreifen zu lassen, bis ein serienfähiges Produkt in optimaler Qualität entwickelt ist. Und Hard-Tooling-Werkzeuge sind der Schritt in die millionenfache Massenproduktion.

Kommentarbereich geschlossen.