CNC Fräsen: Eine traditionelle Fertigungsmethode in neuer Perfektion

Das Fräsen zählt neben Drehen, Bohren und Schleifen zu den klassischen, spanenden Fertigungstechniken in Handwerk und Industrie. Der Unterschied, vereinfacht gesagt: Beim Fräsen wird das Werkzeug, beim Drehen das Werkstück bewegt. Das Grundprinzip: Ein Fräswerkzeug, das auf den ersten Blick wie ein herkömmlicher Spiralbohrer aussieht, jedoch eine andere Schneidengeometrie besitzt, wird drehend gegen ein Werkstück geführt. Auf diesem Weg werden einzelne Späne Schicht für Schicht abgetragen – in verschiedenen Einstellungen und so lange, bis das gewünschte Bauteil, eine Form, ein Werkzeug oder Werkstück entstanden sind. Die Geschwindigkeit, mit der sich das Fräswerkzeug dreht, bezeichnet man als Schnittgeschwindigkeit.

Dabei werden je nach der zu fertigenden Geometrie eines Werkstücks verschiedene Frästechniken eingesetzt. Dazu zählen beispielsweise das Planfräsen zur Herstellung ebener (Ober)Flächen, das Profil-, Rund- und Schraubfräsen, das Wälzfräsen unter anderem von Zahnrädern oder das Formfräsen im Werkzeug- und Maschinenbau. Diese verschiedenen Fräsmethoden sind in der DIN-Norm 8580 definiert.

Hinzu kommen Sonderformen wie unter anderem das Hochgeschwindigkeitsfräsen, auch HSC (High Speed Cutting) genannt, das Hartfräsen von Vollhartmetallen im Werkzeug– und Formenbau oder das Wasserstrahlfräsen weicher Materialien wie Beton etc.

CNC-gestützt vom Rohling zum fertigen Frästeil– in einem einzigen Fertigungsprozess

Anders als bei anderen spanenden Fertigungsverfahren ist ein manuelles Fräsen von Werkstücken nicht möglich. Es wird immer ein Fräsmaschine benötigt. Bevor Mitte des 19. Jahrhundert die ersten Fräsmaschinen entwickelt wurden, erfolgte die Bearbeitung der Werkstücke durch Hobeln. Da das Fräsen eine genauere und schnellere Bearbeitung des Werkstoffs ermöglichte, verdrängte es das Hobeln in der Metallverarbeitung innerhalb weniger Jahre nahezu vollständig und ist heute weder aus dem Handwerk, noch der industriellen Fertigung wegzudenken.

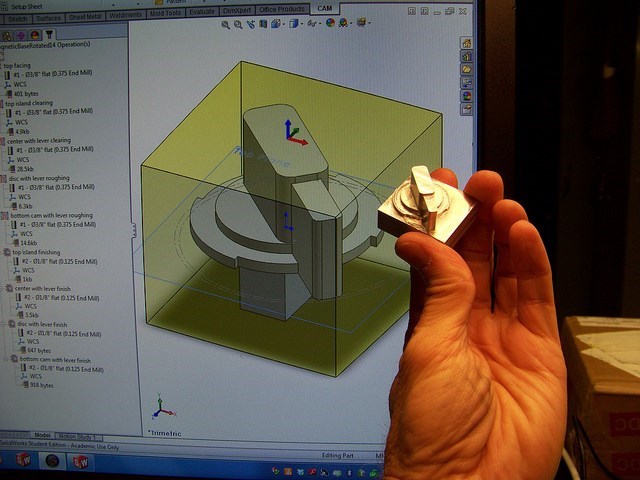

In den 1960er und 1970er Jahren wurden dabei erstmals CNC-gesteuerte Fräsanlagen, auch Bearbeitungszentren genannt, entwickelt. CNC (Computerised Numerical Control = rechnergestützte numerische Steuerung) steht hierbei für ein computerbasiertes Verfahren zur Regelung und Steuerung von Werkzeugmaschinen. Neben einem – durchaus noch beachtlichen – Altbestand konventioneller Werkzeugmaschinen, die manuell vom Zerspanungsmechaniker bedient werden müssen, werden heute in industrieller Verwendung hochmoderne Fräsanlagen eingesetzt, die die schnelle und präzise Herstellung komplexer, dreidimensionaler Geometrien ermöglichen. Spezielle IT-Anwendungen und -Schnittstellen erlauben dabei die Programmierung einer Fräsanlage für den gesamten Fertigungsprozess eines Werkstücks.

Die Programmierung einer CNC-Fräsmaschine ist dabei sowohl direkt an der Fertigungsanlage, als auch „aus der Ferne“ möglich. Theoretisch kann der Maschinenbediener jedes Zeichen einzeln direkt in die Fräsmaschine eingeben und gegebenenfalls anpassen, falls der Fertigungsprozess dies erfordert. Üblicher ist jedoch das Einlesen eines – in maschinenlesbare Daten umgewandeltes – CAD/CAM-Modells. Dies kann über eine Schnittstelle ebenfalls direkt an der Fräsmaschine geschehen. So kann der Entwicklungsingenieur oder der Zerspanungsmechaniker die laufende Fertigung begleiten, beobachten und gegebenenfalls in einen noch nicht ausgereiften Fertigungsprozess eingreifen. Alternativ wird das fertige Modell zur Produktion elektronisch an die Fräsmaschine übertragen.

Gleich- oder gegenläufig? Der Fräsvorgang

Die DIN 8589 definiert das Fräsvorgang als „Spanen mit kreisförmiger, dem Werkzeug zugeordneter Schnittbewegung und beliebiger Vorschubbewegung. Die Drehachse der Schnittbewegung behält ihre Lage zum Werkzeug unabhängig von der Vorschubbewegung bei.“ (LINK) Das bedeutet: Das Werkstück ist unbeweglich auf der Bearbeitungsplattform fixiert, während ein oder – bei mehrachsigen Fräsmaschinen – mehrere Werkzeuge spanend Material abtragen. Das Fräswerkzeug ist dabei in der Regel mehrzahnig. Je nach Laufrichtung des Werkzeugs wird dabei unterschieden in Gleichlauffräsen und Gegenlauffräsen.

Wichtig: Beim Fräsen entsteht immer Reibungswärme. Dabei gilt: Je höher die Fräsgeschwindigkeit, desto höher die Hitzeentwicklung. Insbesondere bei wärmeempfindlichen Werkstoffen wie beispielsweise Kunststoffen ist daher in der Regel der Einsatz von Kühlschmierstoffen notwendig, um ein Schrumpfen, Verziehen oder Spannungsrisse zu vermeiden. Die Kosten für diese Kühlmittel können dabei bis zu 20 Prozent der Gesamtkosten eines gefrästen Werkstücks betragen.

Beim Gegenlauffräsen bewegt sich die Schneide des Fräswerkzeugs mit steigender Krafteinwirkung entgegen der Vorschubrichtung des Werkzeugs. Dabei entsteht ein sogenannter Kommaspan: am Anschnitt schmal verdicken sich diese zum Ende hin. Wichtig: Die steigende Spandicke führt zu einer ungleichen Belastung und damit Vibrationen bzw. Unwuchten in der Fräsmaschine. Auch der Verschleiß der Schneidwerkzeuge ist groß. Das Werkstück erhält eine glatte, aber wellige Oberflächenstruktur.

Deutlich geringere Verschleißwerte bei bis zu 50 Prozent höheren Vorschubgeschwindigkeiten weist das – daher meist ökonomisch sinnvollere – Gleichlauffräsen auf. Hierbei entspricht die Richtung der Rotationsbewegung des Fräswerkzeugs der Vorschubrichtung des Werkstücktischs. Die beim Gleichlauffräsen abgetrennten Kommaspäne sind bei Schneideneintritt am dicksten und verjüngen sich zum Ende hin. Entsprechend erfordert der Anschnitt die höchste Krafteinwirkung des Fräswerkzeugs. Während des Spanens nimmt sie kontinuierlich ab.

Wichtig: Der Werkstücktisch darf beim Gleichlauffräsen kein Spiel aufweisen. Denn die Rotationsbewegung des Gleichlauffräsens in Verbindung mit der hohen Krafteinwirkung zum Beginn des Fräsprozesses führt schnell zu einer Verschiebung der Position des eingespannten Werkstücks bzw. sogar des gesamten Werkstücktisch, wenn dieser keine ausreichende Steifigkeit aufweist.

Hohe Wiederholgenauigkeit, hohe Präzision, hohe Geschwindigkeit

Ziel des Fräsens ist immer die Herstellung von Formen oder Werkstücken in höchstmöglicher Genauigkeit und hoher Oberflächengüte. Dabei werden nicht nur Kleinserien bis 500 Stück mittels CNC-Technik gefräst. Auch im Modell- und Formenbau sowie in der Fertigung von Prototypen kommen Fräsmaschinen zum Einsatz. Die CNC-Technik ermöglicht dabei eine automatisierte, zeitgleiche Bearbeitung eines Werkstücks auf verschiedenen Achsen – bei hoher Präzision und Geschwindigkeit auch bei komplexen Geometrien. Der Einsatz und Wechsel verschiedener Fräswerkzeuge erfolgt automatisch, in kurzen Abständen und mit hoher Positionsgenauigkeit. So lassen sich auch aufwändigere Formen und Werkstücke wirtschaftlich in Serie fertigen, da die Wiederholgenauigkeit hoch und die Programmdaten einfach gespeichert und hundertfach abgefragt werden können.

Kürzeste Bearbeitungszeiten ohne Qualitätseinbußen auch bei Werkstücken mit komplexen Geometrien ermöglichen hierbei die sogenannten Fünf-Achs-Maschinen. Bei Fünf-Achs-Maschinen lässt sich der Werkzeugarm in drei verschiedenen Achsen bewegen, der Werkstücktisch, auf dem das Werkstück eingespannt ist, in zwei Achsen.

Die Vorteile: Anders als bei Drei-Achs-Maschinen ist die Fertigung komplexer Teilen beispielsweise mit Querbohrungen und Hinterschnitten ohne mehrmaliges Umspannen der Fräswerkzeuge möglich. Auch zylindrisch oder sphärisch gewölbte Flächen sind schneller und einfacher zu realisieren. Die Bearbeitungszeit reduziert sich erheblich, bei oftmals besserer Oberflächengüte. Allerdings fallen der Programmierungsaufwand und die erforderliche Rechenleistung bei Fünf-Achs-Fräsmaschinen deutlich höher aus als bei einfacheren Drei-Achs-Maschinen.

Werkstoffe: Man kann (fast) alles fräsen

Meist denkt man beim Fräsen in erster Linie an Metallverarbeitung. Mit dem passenden Fräswerkzeug und der entsprechenden Fräsmaschine ist der Bandbreite der fräsbaren Werkstoffe jedoch kaum Grenzen gesetzt: Holz, Metalle aller Art, Thermoplaste wie Polystryrol, Polycarbonat und Polyamide, Duroplaste wie Epoxidharze und Polyurethan, sogar Acryl und Plexiglas lässt sich fräsen. Je nach Material unterscheiden sich Fräs- und Vorschubgeschwindigkeit sowie der Bedarf an Kühl- bzw. Kühlschmiermitteln. Eine Reihe meist wärmeunempfindlicher Werkstoffe kann auch „trocken“, also ohne jegliche Kühlmittel gefräst werden, sofern die Parameter des Fräsvorgangs angepasst werden. Ein Beispiel: Beim Fräsen von Holz, das zwar wärmeempfindlich ist, aber ebenfalls ohne Kühlmittel bearbeitet wird, werden Vorschubgeschwindigkeit und Frästiefe – also vereinfacht gesagt, die Größe der abzutragenden Späne – so angepasst, dass keine Brandschäden entstehen – auch ohne Kühlung.

Von Alu bis Wolfram: Beste Ergebnisse mit passender Schnittgeschwindigkeit

Nahezu alle Bunt- und Leichtmetalle sowie Stahl und Edelstahl werden mittels CNC-Fräsen bearbeitet. Je nach Material unterscheiden sich dabei Fräsgeschwindigkeit sowie Härte und Schärfe des eingesetzten Fräswerkzeugs erheblich. So wird abhängig vom Material mit Geschwindigkeiten zwischen 20 und 10.000 m/min gearbeitet.

Aluminium beispielsweise – einer der am häufigsten gefrästen Werkstoffe, der die Herstellung präzisester Bauteile mit glatter Oberfläche ermöglich – kann anders als Stahl aufgrund der hohen Wärmeentwicklung beim zu schnellem Fräsen schmelzen und das Fräswerkzeug verkleben. Wird dies nicht rechtzeitig erkannt, ist nicht nur das Werkstück unbrauchbar, sondern auch das Fräswerkzeug irreparabel defekt. Neben einem geeigneten Kühlmittel und optimierter Fräsgeschwindigkeit wird daher zum präzisen Fräsen von Aluminium ein scharfer, aber dicker Bohrer mit guter Spanabfuhr benötigt. Bei Aluminiumlegierungen gilt: Je härter der Werkstoff, desto höher kann die Fräsgeschwindigkeit angesetzt werden. Aber auch ein zu geringe Schnittgeschwindigkeit ist problematisch, da der Span dann nicht mehr korrekt geschnitten werden kann.

Das Fräsen härterer, hitzebeständigerer Metalle wie Stahl und Edelstahl erfordert dagegen besonders harte Fräswerkzeuge mit geringer Bruchgefahr. Die Fräsgeschwindigkeit ist in der Regel sehr hoch. Eine Besonderheit bildet dabei das noch junge Feld des CNC-Fräsens von Hartmetallen für den Werkzeug- und Formenbau. Hartmetalle zählen zu den Verbundmetallen und bestehen meist weit überwiegend aus Wolframcarbid. Sie weisen ein sehr hohe Härte, Hitzebeständigkeit und Verschleißfestigkeit auf. Entsprechend hohe Ansprüche stellt das Fräsen von Hartmetallen an die Präzision und Qualität der verwendeten Fräswerkzeuge bzw. Fräsmaschinen sowie an die Qualifikation des Zerspanungsmechanikers. Im Ergebnis ist Hartmetallfräsen deutlich teurer als das CNC-Fräsen anderer Werkstoffe und kommt nahezu ausschließlich in anspruchsvollen industriellen Verwendungen zum Einsatz.

Von PVC bis Plexiglas: Kunststoffe fräsen

Beim Fräsen von Kunststoffen ist eine geeignete Kühlung von größter Wichtigkeit. Bei thermoplastischen Kunststoffen (Plastomere wie Polyoefine, Polystyrol und Polyamid) muss insbesondere deren Schmelztemperatur – in der Regel circa 150 Grad Celsius – berücksichtigt werden. Die Zerspanungstemperatur muss daher möglichst tief gehalten werden. Eine Kühlung mit Pressluft oder Bohremulsion verhindert hier temperaturbedingte Fehler am Werkstück wie geschmolzene Schnittkanten. Gegen Verziehen des fertigen Werkstücks kann zudem ein Tempern des Werkstoffs vor dem Fräsvorgang helfen. Außerdem besonders wichtig: ein sehr scharfes Fräswerkzeug, da das Schneiden mit stumpfem Werkzeug die Wärmeentwicklung erhöht.

Elastomere wie Gummi, Latex oder Kautschuk sind weniger wärmeempfindlich, erfordern aber aufgrund ihrer Elastizität extrem scharfe und präzise Werkzeuge. Ein zu stumpfes Fräswerkzeug verfügt nur einen niedrigen Schnittdruck. Das Elastomer verformt sich, die Schnittkante wird unregelmäßig. Die Kühlung von Elastomeren ist dagegen weniger anspruchsvoll als die von Plastomeren.

Ähnliches gilt auch für Duroplaste wie Kunstharze und Silikon-Kautschuk sowie Acryl und Plexiglas: Beste Ergebnisse sind nur mit sehr scharfe Fräswerkzeuge für präzise Schnitte zu erzielen.

Sie planen die Herstellung eines Prototypen, einer Form oder einer Kleinserie, wissen aber nicht welche Fertigungsmethode zu Ihrer Idee oder Ihrer Branche passt? Sprechen Sie uns an. Wir beraten Sie gern.

Bilder: HeatSync Labs & tmaull Lizenz: https://creativecommons.org/licenses/by-sa/2.0/

Kommentarbereich geschlossen.