Selektives Lasersintern – Verfahren, Möglichkeiten, Ausblick

Oder sie möchten Kleinserien für Funktionsteile in kleinen Stückzahlen auflegen?

Sehr komplexe Geometrien darstellen, die weder in subtraktiven Verfahren wie Fräsen oder anderen additiven Verfahren mit flüssigen oder verflüssigten Ausgangsmaterialien realisierbar sind, z.B. filigrane 3-dimensionale Netzstrukturen?

SLS bietet für alle diese Problemstellungen eine Lösung an.

Selektives Lasersintern: Funktionsintegrierte Bauteile für anspruchsvolle Verwendungen

Leichtbauteile für die Luftfahrtindustrie, individuell angepasste Prothesen in der Medizintechnik, hochwertige Brillen und ausgefallene Designobjekte – mittels Selektivem Lasersintern (SLS), das zu den additiven Fertigungsverfahren zählt, lassen sich qualitativ anspruchsvolle und geometrisch hochkomplexe Bauteile auch in kleinen Stückzahlen wirtschaftlich herstellen.

Erfunden wurde SLS in den 1980er Jahren von dem Maschinenbaustudenten und späteren Doktoranden am Austin Mechanical Engineering Department/University of Texas (UT ME), Carl Deckard. Er entwickelte die Idee, eine gerichteten Laser- oder Elektronenstrahl zur Aufschmelzung von Kunststoffpulverpartikeln zu verwenden und so neue Formen schichtweise herzustellen. Deckards erstes Patent zum Verfahren – „Method and Apparatus for Producing Parts by Selective Sintering“ – reichte er im Oktober 1986 ein. Weitere SLS-Patente folgten, die bis heute erhebliche Einnahmen für die University of Texas generieren.

Das Verfahren: Vom Pulver zum Werkstück – schichtweise

Das Selektive Lasersintern gehört zu additiven Schichtbauverfahren, die vereinfachend oft unter dem Begriff 3D-Druck zusammengefasst werden. Schichtbauverfahren bedeutet: Aus einem formlosen Stoff werden schichtweise dreidimensionale Bauteile oder Prototypen aufgebaut. Für SLS wird nahezu ausschließlich Rohmaterial in Pulverform verwendet, je nach Verwendungszweck und mechanischen Anforderungen

Überblick möglicher Materialien

- pulverförmige Thermoplaste wie Polycarbonat, Polyamid und Polyvinylchlorid

- pulverförmige Metalle wie Titan, Aluminium oder Mehrkomponenten-Metallpulver

- kunststoffbeschichteter Formsand oder

- Keramikpulver

Kunststoffpulver werden dabei in der Regel nicht gemahlen, sondern als Kügelchen polymerisiert, um eine hohe Rohstoffqualität sicherzustellen.

Von einfacheren – und preisgünstigeren – generativen Fertigungsverfahren wie FDM oder Laminated Object Manufacturing (LOM) unterscheidet sich SLS durch eine höhere Maßhaltigkeit und Bauteilgüte.

SLS im Überblick

Die Vorteile

- SLS ist werkzeugfrei. Die Fertigung erfolgt allein auf der Grundlage eines computerbasierten 3D-Modell. Eine aufwändige Entwicklung und Produktion von Formwerkzeugen ist nicht erforderlich.

- Die SLS ist schneller und deutlich kostengünstiger als herkömmliche Fertigungsverfahren wie Drehen und Fräsen, auch Gießen und Spritzgießen, da keine Formen benötigt werden. Die Fertigung dauert meist einige Stunden bis wenige Tage, kann bei großen Teilen oder solchen mit hohen Anforderungen an die Bauteilgüte und Genauigkeit aber auch einige Tage in Anspruch nehmen.

- SLS erlaubt eine große geometrische Freiheit von Bauteilen. So lassen sich Formen lasersintern, die sich mit anderen additiven Fertigungsverfahren, herkömmlicher mechanischer Produktion oder mit Gusstechnik gar nicht oder zumindest nicht in einem Stück zu fertigen wären.

- Im Vergleich zu anderen additiv gefertigten Kunststoff-Bauteilen weisen lasergesinterte Bauteile eine sehr hohe mechanische und chemische Belastbarkeit sowie Wärmebeständigkeit auf. In der Regel entsprechen sie in ihrer Bauteilgüte hochwertigen Gussteilen. Auch die Detailgenauigkeit ist sehr hoch.

- Erforderliche Funktionen können direkt in die Fertigung integriert Das heißt, Gewinde und Luftkanäle, aber Hebel, Filmscharniere oder Federelemente können direkt mitgefertigt werden. Weitere Produktionsschritte oder Nachbearbeitungen wie Gewindefräsen sind damit nicht erforderlich, so dass sich nicht in der Regel nicht nur der Produktionsaufwand, sondern auch die Produktionszeit reduziert. Darüber können mittels SLS ganze Baugruppen in ein Teil integriert werden. Hinterschnitte sind möglich.

- Eine Produktion nach Bedarf ist möglich. So können beispielsweise Ersatzteile on Demand dort hergestellt werden, wo sie benötigt werden. Ein Beispiel: Wird ein Einzelteil benötigt, beispielsweise im Sondermaschinen-, Flugzeug- oder Schiffsbau, muss es nicht auf Lager vorgehalten und gegebenenfalls über weite Strecken dorthin transportiert werden, wo es eventuell irgendwann gebraucht wird. Stattdessen wird nur der Bauplan des benötigten Ersatzteils an einen SLS-Anbieter im Umkreis geschickt und das Bauteil additiv gefertigt – ohne Transportkosten, ohne Lagerkosten, in deutlich kürzerer Zeit.

Die Nachteile:

- SLS ist sehr energieintensiv. Um den (zusätzlichen) Energiebedarf für den Laser zu begegnen, wird daher das Materialpulver in der Regel vom den Sintern komplett erhitzt.

- Für exakte Ergebnisse benötigt SLS hochwertige Rohstoffe, insbesondere feinstes Materialpulver, die oftmals nur bei einer begrenzten Zahl Herstellern zu haben und damit entsprechend hochpreisig ist.

- Verbleibendes Restmaterial kann nur anteilig – etwa zu 50 Prozent – wiederverwendet werden.

- Die Oberfläche lasergesinterter Teile ist anders bei den in einem ähnlichen Fertigungsprozess hergestellten Stereolithographie-Teilen vergleichsweise rau und muss nahezu immer geglättet und nachbearbeitet werden.

- Im Vergleich zu anderen additiven Verfahren ist SLS vergleichsweise teuer und kommt daher für privaten Verwendungen in der Regel nicht in Frage.

Der Fertigungsprozess: Von der .stl-Datei zum fertigen Bauteil

Vereinfacht gesagt, wird beim Selektiven Lasersintern pulverförmiges Rohmaterial schrittweise auf eine Bauplattform aufgebracht und innerhalb der Schnittkonturen des fertigenden Bauteils von einem Laser schichtweise versintert, bis das fertige Bauteil entstanden ist.

Vor Beginn des eigentlichen Fertigungsprozesses muss jedoch das 3D-CAD-Modell zu produzierenden Teils „geslicet“ und in das so genannte .stl-Format (STL = Surface Tesselation Language) umwandelt werden. Das heißt: Das Modell wird virtuell in Scheiben geschnitten, die den aufzutragenden Materialschichten entsprechen. Gegebenenfalls erforderliche Stützstrukturen werden dabei automatisch berechnet, sind in der Regel aber nicht notwendig, da das umgebende Pulver das entstehende Bauteil stützt. Die Modelldaten im .stl-Format können direkt vom SLS-Gerät ausgelesen werden und der Laser entsprechend angesteuert werden.

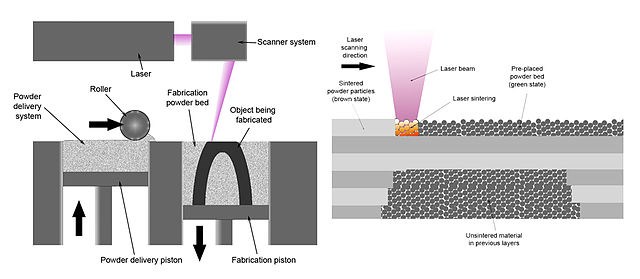

Ein SLS-Gerät besteht dabei in der Regel aus fünf Komponenten: Laser mit Umlenkspiegel, Scan-Einheit, Pulvertank mit Rakel/Walze, Pulverkammer und absenkbarer Bauplattform.

Der Laser – bis zu vier separate CO2-Laser, Festkörperlaser (Nd:YAG Laser) oder Faserlaser – erhitzt, über Umlenkspiegel ausgerichtet, punktuell die Pulverpartikel in der Pulverkammer, bis sie sich partiell aufschmelzen und sich mit umliegenden Partikeln verbinden. Die Höchstleistung des Lasers beeinflusst dabei maßgeblich die Bauteildichte und damit Qualität des Bauteils. Die Bestrahlungsdauer ist von geringerer Bedeutung.

Wichtig: Werden die Pulverpartikel nicht nur partiell, sondern vollständig aufgeschmolzen, handelt es sich nicht um Selektives Lasersintern (SLS), sondern Selektives Laserschmelzen (SLM).

Gesteuert wird der Laser bzw. die zugehörigen Umlenkspiegel von der Scan-Einheit, die die Koordinaten der jeweils der zu produzierenden Schicht des Bauteils in das Pulverbett überträgt und auch prüft, ob das Sintern einer Schicht abgeschlossen ist.

Im Pulvertank befindet sich das Rohmaterial, das mittels Rakel oder Walze gleichmäßig und vollflächig auf die Bauplattform in der Pulverkammer übertragen wird. Auf der Bauplattform entsteht schichtweise das zu fertigende Teil. Das Pulver in der Pulverkammer (Pulverbett) wird dabei bis knapp unter den Schmelzpunkt vorgewärmt. So benötigt der Laser weniger Energie, der Prozess wird beschleunigt und – besonders wichtig für die Fertigungsqualität – der Materialverzug beim Abkühlen nach der Energiezufuhr reduziert.

Mit jedem Produktionsschritt – jeder fertigen Schicht – wird die Bauplattform leicht absenkt. Schichtdicken von 0,02 bis 0,1 mm sind realisierbar, beim so genannten Mikrolasersintern feinster Strukturen mit Nanopulver auch 0,01 mm. Die minimale Wandstärke beträgt in der Regel etwa 0,5 mm, bei senkrechten Flächen 0,7 mm.

Der SLS-Prozess wird so oft wiederholt, bis das fertige Bauteil entstanden ist und entnommen werden kann. Im letzten Schritt wird das gefertigte Bauteil wird in der Regel gereinigt und glasperlengestrahlt oder anderweitig geglättet. Weitere Oberflächenbehandlungen sind wie Färben, Metallisieren, Gleitschleifen, Einbrennlackieren, Lackieren, Pulverbeschichten und Beflocken sind möglich.

Prototypen, Kleinserien, Unikate – SLS macht´s möglich (und bezahlbar)

In der industriellen Fertigung kommt SLS im Wesentlichen in drei Bereichen zum Einsatz: im Prototypenbau, im Sonder- und Werkzeugmaschinenbau und in der Kleinserienfertigung.

Im so genannten Schnellen Prototypenbau – Rapid Prototyping – kann SLS mit kurzen Fertigungszeiträumen und der leichten, schnellen und kostengünstigen Umsetzung von Varianten und Designänderungen punkten. Die kosten- und zeitintensive Entwicklung und Produktion von Formwerkzeugen entfällt ersatzlos. Und aufgrund der Möglichkeit, Anpassungen direkt im am 3D-Modell digital vorzunehmen und dann ohne Zeitverlust lasersintern zu lassen, reduziert sich Produkteinführungszeit – Time to Market – erheblich, wichtig insbesondere in schnelllebigen Branchen mit kurzen Produktlebenszyklen.

Mittels SLS gefertigte Prototypen sind vor allem in der Automobilindustrie weit verbreitet. Das Rapid Prototyping eines breiten Spektrums funktionsfähiger SLS-Teile – vom Blinkerschalter bis zu Auspuffanlage – erlaubt dabei ein kosten- und zeitsparende Umsetzung verschiedener Prototypen-Varianten und Funktionsmuster in Testfahrzeugen und Vorserienmodellen.

Im Sondermaschinenbau werden in erster Linie Leichtbaugreifsysteme, aber auch andere Elemente des Anlagenbaus wie Hitzetauscher lasergesintert. Dabei können ganze Baugruppen in einzelne SLS-Teile integriert werden – bei hoher Materialfestigkeit und geringem Gewicht.

Im Werkzeugbau wird SLS – ähnlich wie die Stereolithographie – vor allem im Formenbau für weiterführende Fertigungsverfahren wie Kunststoffspritzguss oder Vakuumguss eingesetzt. SLS-Formen dienen dabei einerseits als Prototyp bzw. Entwicklungsstufe auf dem Weg zur endgültigen Form aus Werkzeugstahl für die millionenfache Massenproduktion. Andererseits können sie bei Test- und Kleinserien vollständig eine mechanisch gefertigte (Ur)form ersetzen.

Aufgrund der ggf. fertigungsbedingt rauen Oberfläche von SLS-Teilen müssen lasergesinterte Formen jedoch geglättet und nachbehandelt werden, bevor sie für Gussverfahren eingesetzt werden können. Die Möglichkeit der Funktionsintegration – beispielsweise die konturnahe Platzierung von Kühl- und Temperierkanälen, die sonst gebohrt werden müssten – wiegt diesen Nachteil zu herkömmlichen gefertigten Teilen allerdings auf. Denn die Möglichkeit der Funktionsintegration erlaubt auch die Fertigung von Gussteilen mit komplexen Geometrien, die bei mechanisch gefertigten Formen nicht realisierbar wären. Darüber hinaus können Ersatzteile und Ersatzformen für Gussmaschinen zügig gefertigt werden, so sich die Ausfallzeiten bei Schäden und Fehlern deutlich reduzieren. Noch in der Entwicklung befindet sich die Fertigung besonders hochwertiger Formen aus Werkzeugstahl, die jedoch nicht gesintert, sondern geschmolzen werden.

Ein weiteres typisches Einsatzgebiet für Lasersintern ist die Kleinserienfertigung, bei additiven Verfahren auch Rapid Manufacturing genannt: Auch hier kommt SLS im Automotive-Bereich zur Anwendung, beispielsweise um bestimmte Ausstattungsvarianten, die nur in geringer Stückzahl nachgefragt werden, wirtschaftlich herstellen zu können. Diese Art von Produktdifferenzierung und -individualisierung würde sich ohne SLS bei kleinen Losgrößen in der Regel nicht rechnen. Entweder wäre die Fertigung ein Verlustgeschäft für den Fahrzeugbauer oder der Fahrzeugkäufer müsste unverhältnismäßig hohe Zuzahlungen für die Sonderausstattung leisten.

Ähnliches gilt für den Apparatebau in der Medizintechnik. Hier gibt es zahlreiche länderspezifische Unterschiede ausgehend von verschiedenen gesetzlichen Vorgaben und Normen, die eine große Anzahl von Varianten bedingen und sich mit herkömmlichen Produktionsverfahren kaum rentabel herstellen lassen. Greift man in der Fertigung auf SLS zurück, können nicht nur verschiedene Modelle kostenoptimiert realisiert, sondern auch Design- oder Funktionsanpassungen zügig umgesetzt werden. Einzig erforderlich: Das 3D-CAD-Modell muss am Computer anpasst und neu geslicet werden.

Weniger um Variantenvielfalt und Modifizierbarkeit, sondern in erster Linie um gestalterische Freiheit bzw. die Möglichkeit, komplexe Geometrien ohne Montage zu realisieren und Funktionen zu integrieren, geht in zwei weiteren wesentlichen Einsatzgebieten des Lasersinterns: Innenarchitektur und Design sowie Luft- und Raumfahrttechnik. Designern bietet SLS im Leuchten- und Möbelbau Gestaltungsmöglichkeiten, die mit herkömmlichen Fertigungsverfahren nicht realisierbar wären. So lassen sich beispielsweise komplexe Hohlkörper in einem Stück lasersintern.

Die Möglichkeit, komplexe Geometrien ohne weitere Montage in einem Stück fertigen zu können, ist auch ein wesentlicher Faktor für die Nutzung von SLS im Leichtbau für die Luft- und Raumfahrtindustrie. Insbesondere wenn Baugruppen in lasergesinterte Bauteile integriert werden, reduziert dies nicht nur den teils erheblichen Montageaufwand, sondern auch die Fehlergefahr, die durch die Montage entsteht. Ein weiterer Vorteil: SLS-Teile verbinden hohe Festigkeit und Bauteildichte mit niedrigem Gewicht.

Auch ausgefallener Modeschmuck, exklusive Brillen oder Designermode, beispielsweise Absätze für Designerschuhe, werden lasergesintert, sind aber dann entsprechend hochpreisig.

Eine Sonderstellung nimmt das Lasersintern von Unikaten ein. Hier geht es nicht nur um Designobjekte, sondern vor allem um individualisierte Sonderanfertigungen. Ein besonders wichtiges Einsatzfeld: die Prothetik. SLS erlaubt die – bezahlbare – Fertigung maßgeschneiderter Prothesen und medizinischer Hilfsmittel, wiederum mit Funktionsintegration, vom Hörgerät über Zahnersatz und Implantate bis hin zur Beinprothese.

Unverbindliches Angebot oder Beratung gesucht?

Sie möchten Ihr Produkt – ob Einzelanfertigung oder Kleinserien – lasersintern lassen und benötigen ein passendes Angebot? Senden Sie uns eine Anfrage mit Ihrem 3D-CAD-Modell und den erforderlichen Parametern wie Materialeigenschaften, Stückzahl und Fertigungszeitraum. Wir übermitteln Ihnen ein passendes Angebot unserer Partner – kostenlos und unverbindlich, inklusive Machbarkeitsanalyse.

Sie haben Fragen? Wir beanworten Sie gern. Kontaktieren Sie uns unter info@vioproto.de

Bildquelle: Materialgeeza CC BY-SA 3.0

Kommentarbereich geschlossen.