5 Phasen des Prototypings

Wenn es um das Thema Prototyping geht, ist es gerade hierzulande eines der größten Missverständnisse, dass die Erstellung von Prototypen ausschließlich in den frühen Phasen des Produktlebenszyklus eine Daseinsberechtigung hat. Dementsprechend sparen sich viele Unternehmen die vermeintlichen Mehrkosten und berauben sich damit selbst den immensen Potenzialen, die das auf modernster Technologie fußende Rapid Prototyping für ihr Unternehmen birgt.

In der Praxis ist die Herstellung jedes Prototyps selbstverständlich mit finanziellen Aufwendungen verbunden, die sich auf lange Sicht aber gleich mehrfach bezahlt machen, zumal das konsequente Testen von Produkten in verschiedenen Entwicklungsstadien potenzielle Design-, Material- und Planungsfehler aufdeckt.

Dieses aus der Softwareentwicklung bekannte Schema der iterativen Entwicklung hilft auch Ihnen dabei, Ihre Produkte im Rahmen der klassischen fünf Phasen des Prototypings zu optimieren und langfristig erhebliche Kosteneinsparungen zu verbuchen.

Erstellung eines Produktkonzepts

Die weithin geläufigste Verwendung findet das Prototyping verständlicherweise sehr früh im Produktlebenszyklus, wenn es darum geht, die ersten ausgereifteren Entwürfe der Produktdesigner aus der Welt der digitalen Modelle zu befreien und im wahrsten Sinne des Wortes begreifbar zu machen.

Schnelle Prototypen – Skizze zur Veranschaulichung des Konzeptes

Speziell in dieser Phase ist es das Ziel des Prototypings entweder einige wenige oder gleich eine ganze Reihe an Prototypen mit Hilfe vergleichsweise kostengünstiger Verfahren zu fertigen, um das Design einer ersten Tauglichkeitsprüfung zu unterziehen.

Typischerweise kommt es dabei zu einer Gegenüberstellung mehrerer Design-Prototypen, was aufgrund der der geringen Kosten moderner Fertigungsverfahren deutlich weniger kostenintensiv ist als noch vor wenigen Jahren. In diesem Zusammenhang ist es Ihnen darüber hinaus möglich, die Faktoren Zeiteinsatz, Kosten und Qualität der Prototypen gemäß Ihrer persönlichen Intention anzupassen.

Während beispielsweise sehr günstige 3D-Druckverfahren Ihre Entwürfe binnen Stunden zum Leben erwecken können (Hier sei das Fused Deposition Modeling (FDM) zu nennen) bieten Verfahren wie das Selektive Lasersintern (SLS) oder Stereolithographie (SLA) in puncto Qualität verkaufsfertige Produkte, deren Produktion allerdings kostenintensiver ist.

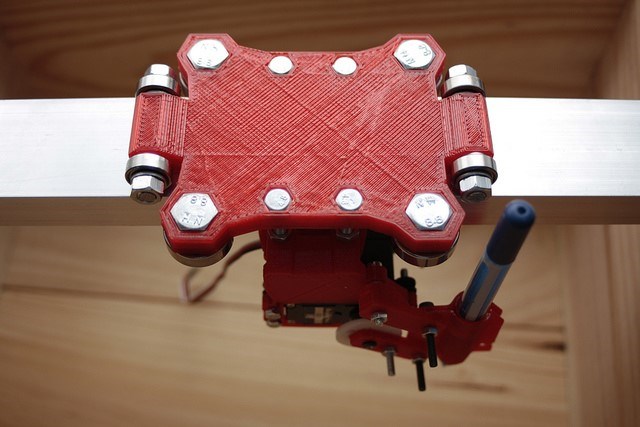

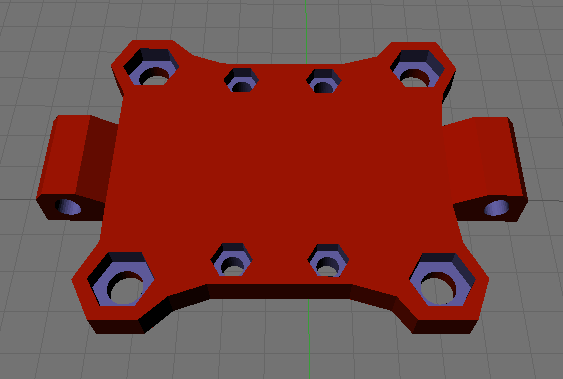

Erster 3D Druck – Prototyp / Funktionsmuster mit FDM gefertigt

Überprüfung des Produktkonzepts

Wenn das optische Design eines Produktes weitgehend festgelegt ist, hat das Prototyping sein Potenzial noch lange nicht ausgeschöpft, denn in einem weiteren Schritt sollte der Beweis erfolgen, dass das Produkt nicht nur optisch überzeugt, sondern auch zeigt, dass es auf der funktionalen Ebene prinzipiell die Erwartungen erfüllt.

Um also ein funktionstüchtiges Modell zu entwerfen, bedarf es qualitativ hochwertiger Fertigungsverfahren, die sowohl kostengünstig als auch flexibel einsetzbar sind. Im Rahmen des Rapid Prototypings können Sie den sogenannten Proof of Concept am besten mit dem Selektiven Lasersintern realisieren, da diese Fertigungstechnik nicht nur mit Kunststoffen, sondern auch mit Keramikwerkstoffen und Metallen funktioniert und sich Ihre Prototypen damit auch für praktische Funktionstests eignen.

Alternativ kann im Zuge des Proof of Concept auch auf Verfahren wie das CNC-Fräsen oder das Metal Binder Jetting zurückgegriffen werden.

Industrial Design

Beim sogenannten Industrial Design geht es darum, den Prototypen auf die Produktebene zu heben und sowohl dessen Eigenschaften als auch dessen Maßstab an das reale Produkt anzupassen. Im Fokus steht dabei in erster Linie die Simulation und Analyse der tatsächlichen Usability im Praxiseinsatz.

Typischerweise werden Prototypen in diesem Stadium aus dem gleichen Material gefertigt, aus dem auch das finale Endprodukt bestehen soll, da nur dies hieb- und stichfeste Rückschlüsse auf die Praxistauglichkeit zulässt. Zu den in diesem Zusammenhang am häufigsten zum Einsatz kommenden Verfahren zählt das sogenannte PolyJet 3D-Printing, das sogar gummiartige Werkstücke fertigen kann.

In Kombination mit weiteren Verfahrenstechniken wie dem Stereolithographie, dem Vakuumguss oder dem CNC-Verfahren lassen sich materialgleiche Bestandteile zu günstigen Konditionen auch in geringen Stückzahlen herstellen und zu einem wirklichkeitsgetreuen Prototyp zusammensetzen.

Erstellung eines funktionalen Prototyps

Das beste Design ist Makulatur, wenn das Endprodukt die Erwartungen an seine Funktionalität nicht oder nur sehr eingeschränkt erfüllt. Stellt sich diese Wahrheit erst gegen Ende des Produktionszyklus heraus, entstehen schnell Kosten sowohl für die Verzögerung der Produktion als auch für das Reengineering.

Ziel der Erstellung funktionaler Prototypen ist daher, möglichst schnell herauszufinden, ob ein Produkt-Design für den Praxiseinsatz taugt oder nicht, um auf Basis dieser iterativ gewonnenen Erkenntnisse Verbesserungen an der Aerodynamik, den mechanischen Eigenschaften sowie der mechanischen und thermischen Leistungsfähigkeit des Produkts vorzunehmen.

Gerade in diesem Bereich sollten Sie keine Kosten scheuen und sich das aus der Softwareentwicklung erprobte Konzept des kontinuierlichen Testens zum Zweck der Optimierung so früh wie möglich zunutze machen, denn ebenso wie in der IT steigen die potenziellen Kosten für unentdeckte Fehler im Laufe der Zeit exponentiell.

Produktoptimierung vor der Massenfertigung

Sobald Ihr Produkt kurz vor der Massenfertigung steht, erlangt das Rapid Prototyping nochmals an Bedeutung, um Ihrem Produkt den letzten Schliff zu geben und dieses zu optimieren. Im Rahmen der sogenannten Pre-Manufactoring Research ist es das Ziel, voll funktionsfähige Endprodukte, wie sie auch der Konsument oder Industriekunde letzten Endes kaufen würde, zu fertigen und diese unter dem Gesichtspunkt der Massenfertigung zu perfektionieren. Diese Phase darf nicht unterschätzt werden, zumal sich kleinste Änderungen, in deren Rahmen sich beispielsweise pro Bauteil nur wenige Gramm an Material ohne Einfluss auf Produktqualität und Funktionalität einsparen lassen, kostentechnisch mit steigender Stückzahl enorm potenzieren.

Anschließend kann die Serienproduktion im kostengünstigen (pro Stückzahl gerechnet, bei großen Produktionsauflagen) Spritzguss realisiert werden.

Angebot anfordern

Kontakt: info@vioproto.de

Bilder: Tim Knapen CC BY-NC 2.0